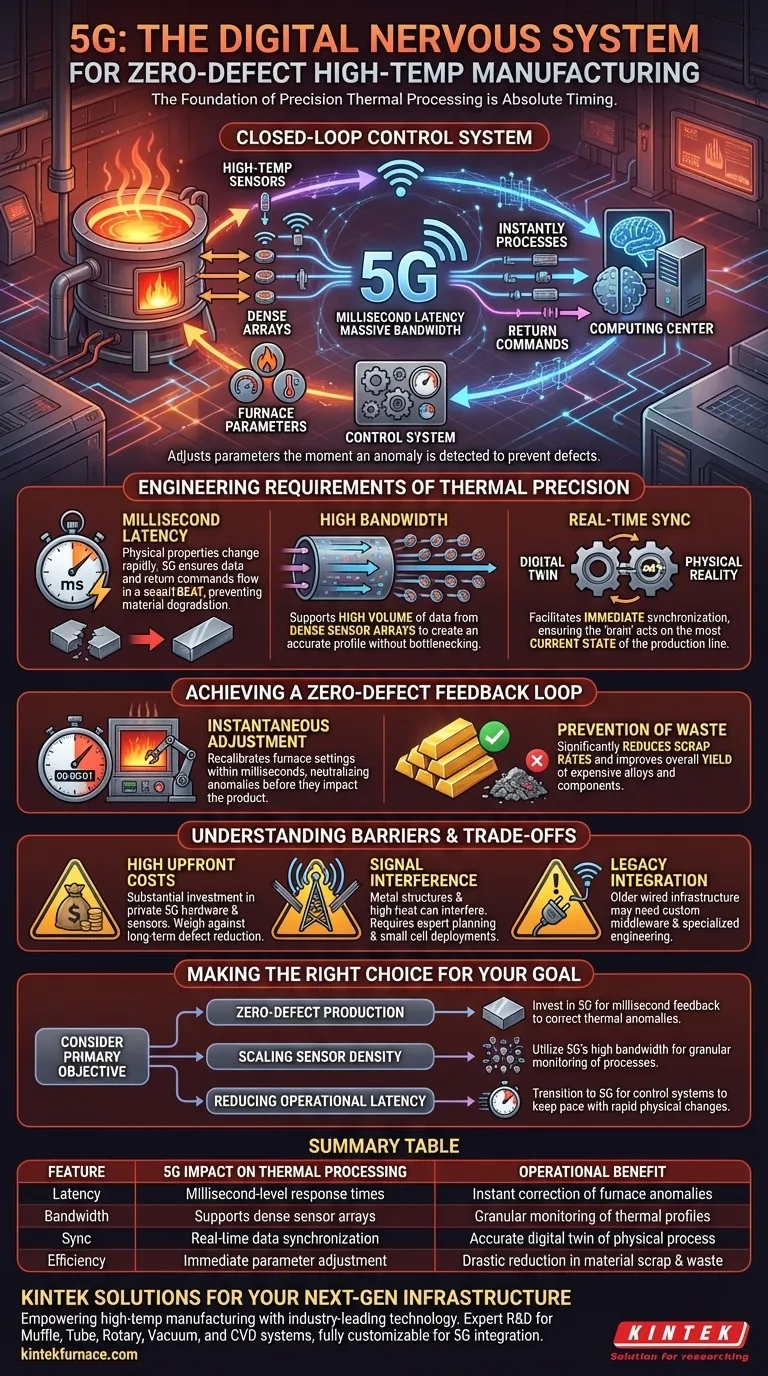

Le fondement du traitement thermique de précision est le chronométrage absolu. L'infrastructure réseau 5G est essentielle car elle fournit la latence de niveau milliseconde et la bande passante massive requises pour la synchronisation instantanée des données entre les capteurs à haute température et les systèmes de contrôle. Cela permet aux fabricants de fermer la boucle de rétroaction en temps réel, en ajustant les paramètres du four au moment où une anomalie est détectée pour prévenir les défauts.

La 5G agit comme le "système nerveux numérique" de la fabrication à haute température, permettant un système de contrôle en boucle fermée qui réagit en temps réel. En réduisant les temps de réponse à quelques millisecondes, elle transforme le contrôle qualité d'une analyse rétrospective en une stratégie de zéro défaut préventive.

Les exigences techniques de la précision thermique

Le rôle crucial de la latence milliseconde

Dans les environnements à haute température, les propriétés physiques changent rapidement, et même quelques secondes de délai peuvent entraîner une dégradation du matériau. La faible latence de la 5G garantit que les données des capteurs atteignent le centre de calcul et que les commandes de retour atteignent le four en un seul battement de cœur transparent.

Bande passante élevée pour les réseaux de capteurs denses

Le traitement thermique de précision nécessite un volume élevé de données provenant de plusieurs points pour créer un profil précis de l'environnement du four. La 5G fournit la bande passante nécessaire pour gérer ces flux de données massifs et simultanés sans ralentir le moteur de prise de décision.

Synchronisation des données en temps réel

Pour que le contrôle qualité soit efficace, le jumeau numérique du processus de fabrication doit correspondre parfaitement à la réalité physique. La 5G facilite la synchronisation immédiate, garantissant que le "cerveau" de l'usine agit toujours sur l'état le plus actuel de la chaîne de production.

Atteindre une boucle de rétroaction sans défaut

Ajustement instantané des paramètres

Lorsqu'un capteur détecte une déviation de température ou de pression atmosphérique, le système doit réagir immédiatement. Un système compatible 5G peut compléter cette boucle de rétroaction et recalibrer les réglages du four en quelques millisecondes, neutralisant l'anomalie avant qu'elle n'affecte le produit.

Prévention du gaspillage coûteux de matériaux

Les processus à haute température impliquent souvent des alliages ou des composants coûteux qui sont facilement ruinés par les fluctuations thermiques. En utilisant la 5G pour le contrôle qualité en temps réel, les fabricants peuvent réduire considérablement les taux de rebut et améliorer le rendement global.

Support pour le traitement thermique de précision

Le traitement de précision exige un niveau de contrôle que les anciennes normes réseau ne peuvent tout simplement pas fournir. La 5G est le matériel essentiel requis qui permet les ajustements fins nécessaires pour la métallurgie avancée et le traitement chimique.

Comprendre les compromis et les obstacles à la mise en œuvre

Coûts d'infrastructure initiaux importants

Bien que la 5G offre des performances inégalées, l'investissement initial dans le matériel 5G privé et les capteurs compatibles peut être substantiel. Les organisations doivent peser la réduction à long terme des coûts de défaut par rapport à ces points d'entrée élevés.

Interférences de signal dans les environnements industriels

Les grandes structures métalliques et les machines à haute température peuvent parfois interférer avec les signaux sans fil. Assurer une couverture fiable dans une installation de fabrication complexe nécessite une planification experte et un réseau dense de déploiements de petites cellules.

Intégration avec les systèmes existants

De nombreuses usines de fabrication à haute température s'appuient sur une infrastructure câblée plus ancienne qui peut ne pas être nativement compatible avec la 5G. Combler le fossé entre le matériel existant et les réseaux sans fil modernes nécessite souvent des middlewares personnalisés et une ingénierie spécialisée.

Faire le bon choix pour votre objectif

Lors de l'évaluation de la transition vers un environnement de fabrication compatible 5G, considérez votre objectif opérationnel principal :

- Si votre objectif principal est la production sans défaut : Investissez dans la 5G pour permettre les boucles de rétroaction milliseconde nécessaires pour corriger les anomalies thermiques avant qu'elles n'entraînent des rebuts.

- Si votre objectif principal est de faire évoluer la densité des capteurs : Utilisez la bande passante élevée de la 5G pour intégrer plus de capteurs par mètre carré, offrant une vue plus granulaire de vos processus à haute température.

- Si votre objectif principal est de réduire la latence opérationnelle : Passez du Wi-Fi ou des connexions câblées à la 5G pour garantir que vos systèmes de contrôle peuvent suivre les changements physiques rapides inhérents au traitement thermique.

Le passage à l'infrastructure 5G est l'étape définitive vers un avenir où la fabrication à haute température est régie par une précision absolue plutôt que par une correction réactive.

Tableau récapitulatif :

| Caractéristique | Impact de la 5G sur le traitement thermique | Bénéfice opérationnel |

|---|---|---|

| Latence | Temps de réponse de niveau milliseconde | Correction instantanée des anomalies du four |

| Bande passante | Prend en charge les réseaux de capteurs denses | Surveillance granulaire des profils thermiques |

| Synchronisation | Synchronisation des données en temps réel | Jumeau numérique précis du processus physique |

| Efficacité | Ajustement immédiat des paramètres | Réduction drastique des rebuts et du gaspillage de matériaux |

Révolutionnez votre précision thermique avec KINTEK

Ne laissez pas la latence compromettre la qualité de vos matériaux. KINTEK optimise votre fabrication à haute température avec une technologie de pointe. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour s'intégrer à votre infrastructure 5G de nouvelle génération.

Que vous augmentiez la densité des capteurs ou que vous visiez une ligne de production sans défaut, nos fours de laboratoire haute température offrent la stabilité et la précision dont vos données ont besoin.

Prêt à améliorer vos capacités de traitement thermique ? Contactez les experts KINTEK dès aujourd'hui

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quel est le but de l'utilisation d'une étuve de séchage sous vide dans le post-traitement des catalyseurs Pd/BPC ? Optimiser les performances.

- Quel est le principe de base d'un four de frittage ? Transformer la poudre en composants denses et résistants

- Pourquoi le processus de calcination est-il essentiel pour Fe3O4/CeO2 et NiO/Ni@C ? Contrôle de l'identité de phase et de la conductivité

- Pourquoi le contrôle précis de la température est-il essentiel pour la croissance du MnBi2Te4 ? Assurer le succès de la cristallisation par la méthode du flux

- Comment les mouvements de rotation et d'orbite de la platine de l'échantillon contribuent-ils à l'uniformité des revêtements sur le Zircaloy ?

- Comment un système d'infiltration sous vide et pression contribue-t-il aux corps verts composites Diamant/Cu ? Atteindre 60 % de densité

- Quel rôle joue un four de durcissement à haute température dans le bois modifié à la lignine ? Obtenez une stabilité dimensionnelle supérieure

- Quel est le but de l'utilisation d'un système de revêtement par évaporation thermique ? Améliorer la précision des tests I-V pour les nanocomposites