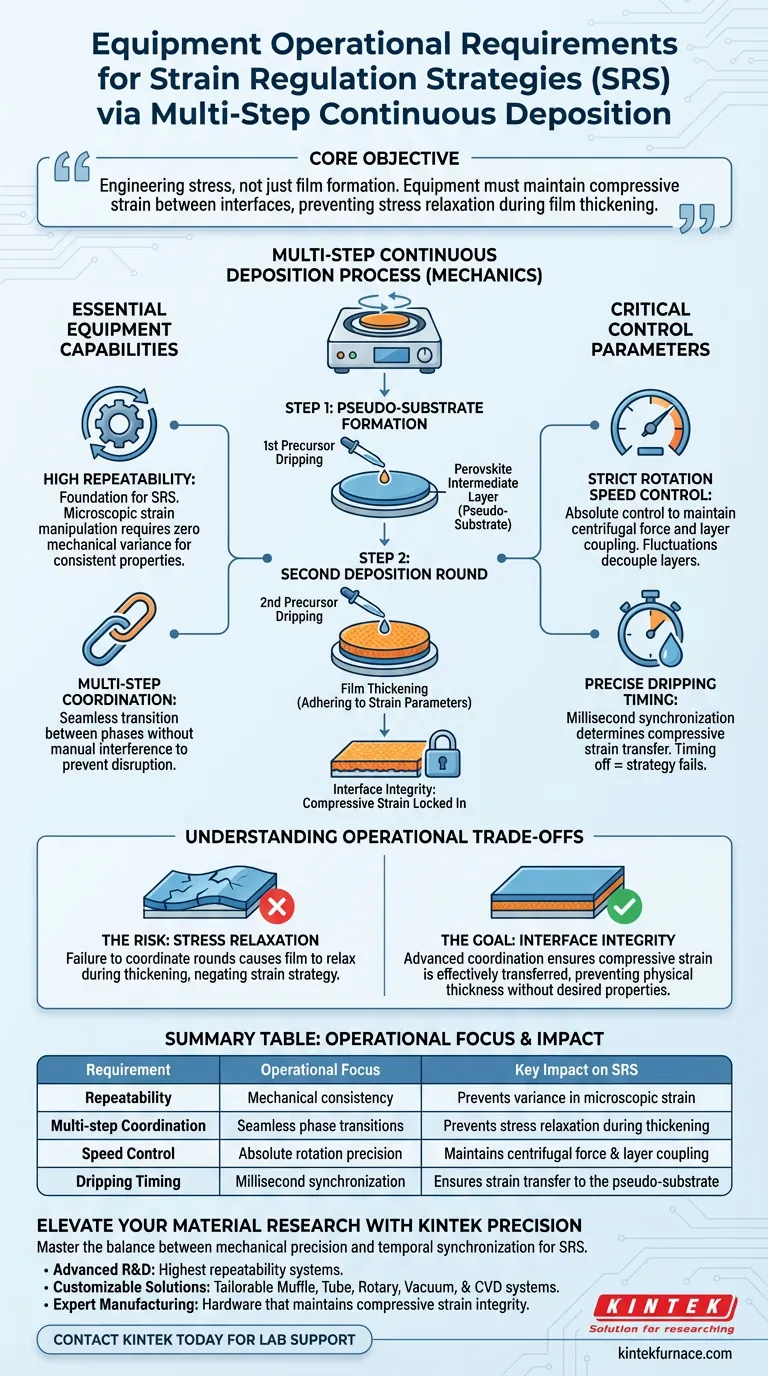

Pour mettre en œuvre efficacement les stratégies de régulation de contrainte (SRS), vous avez besoin d'un équipement de revêtement par centrifugation spécialisé, conçu pour une haute répétabilité et une coordination précise en plusieurs étapes. La machinerie doit être capable d'exécuter un processus de dépôt continu en deux cycles, où les dynamiques de goutte de précurseur et de rotation sont strictement synchronisées.

L'objectif principal n'est pas seulement la formation de film, mais l'ingénierie de la contrainte ; l'équipement doit maintenir une contrainte compressive entre les interfaces en empêchant la relaxation de la contrainte pendant la phase d'épaississement du film.

Capacités essentielles de l'équipement

Haute répétabilité

L'exigence fondamentale pour le SRS est l'utilisation d'un équipement de revêtement par centrifugation avec une haute répétabilité.

Étant donné que le processus repose sur la manipulation de la contrainte à un niveau microscopique, toute variation dans le fonctionnement mécanique entraînera des propriétés de film incohérentes.

Coordination multi-étapes

L'équipement doit prendre en charge les capacités de coordination multi-étapes.

Le SRS n'est pas un processus unique ; il nécessite que la machine passe de manière transparente entre différentes phases opérationnelles sans intervention manuelle susceptible de perturber l'état du film.

La mécanique du processus de dépôt

Formation du pseudo-substrat

La première exigence opérationnelle est l'exécution précise d'un premier cycle de goutte de précurseur.

Cette étape est essentielle car elle forme la couche intermédiaire de pérovskite, qui fonctionne comme un pseudo-substrat pour le matériau suivant.

Le deuxième cycle de dépôt

Après la formation de la couche intermédiaire, l'équipement doit immédiatement faciliter un deuxième cycle de dépôt.

Cette technique de superposition est responsable de l'épaississement du film tout en respectant strictement les paramètres de contrainte établis par le pseudo-substrat.

Paramètres de contrôle critiques

Contrôle strict de la vitesse de rotation

L'essoreuse doit offrir un contrôle absolu sur les vitesses de rotation.

Les fluctuations de vitesse peuvent modifier les forces centrifuges agissant sur le précurseur, potentiellement découpler les couches ou induire une relaxation indésirable.

Synchronisation précise des gouttes

L'exigence opérationnelle la plus spécifique est peut-être le contrôle strict de la synchronisation des gouttes.

Le moment exact où le précurseur frappe le substrat détermine comment la contrainte compressive est transférée. Si la synchronisation est incorrecte, la stratégie d'ingénierie de contrainte échoue.

Comprendre les compromis opérationnels

Le risque de relaxation de la contrainte

Le principal écueil de ce processus est la relaxation de la contrainte.

Si l'équipement ne parvient pas à maintenir la coordination spécifique entre le premier et le deuxième cycle, le film se relaxera pendant l'épaississement. Cela annule entièrement les avantages de la stratégie de régulation de contrainte.

Intégrité de l'interface

L'équipement doit garantir que la contrainte compressive est transférée efficacement entre les interfaces.

Les essoreuses standard dépourvues de fonctionnalités de coordination avancées échouent souvent à maintenir cette contrainte, résultant en un film physiquement épais qui manque des propriétés électroniques ou mécaniques souhaitées.

Optimisation de votre configuration pour le SRS

Pour obtenir les meilleurs résultats avec les stratégies de régulation de contrainte, évaluez votre équipement par rapport à ces objectifs spécifiques :

- Si votre objectif principal est la rétention de contrainte : Privilégiez les équipements avec une synchronisation de goutte programmable à la milliseconde pour assurer une synchronisation parfaite entre le pseudo-substrat et la couche épaississante.

- Si votre objectif principal est la scalabilité du processus : Concentrez-vous sur les essoreuses avec une coordination automatisée multi-étapes pour garantir une haute répétabilité sur de grands lots.

Le succès du SRS est défini par la capacité du matériel à verrouiller la contrainte compressive avant que le film n'ait la possibilité de se relâcher.

Tableau récapitulatif :

| Exigence | Focus opérationnel | Impact clé sur le SRS |

|---|---|---|

| Répétabilité | Cohérence mécanique | Empêche les variations de contrainte microscopique |

| Coordination multi-étapes | Transitions de phase fluides | Empêche la relaxation de la contrainte pendant l'épaississement |

| Contrôle de la vitesse | Précision absolue de la rotation | Maintient la force centrifuge et le couplage des couches |

| Synchronisation des gouttes | Synchronisation à la milliseconde | Assure le transfert de contrainte vers le pseudo-substrat |

Élevez votre recherche de matériaux avec la précision KINTEK

Pour exécuter avec succès les stratégies de régulation de contrainte (SRS), votre laboratoire a besoin d'équipements qui maîtrisent l'équilibre entre la précision mécanique et la synchronisation temporelle. KINTEK fournit des solutions leaders de l'industrie conçues spécifiquement pour le dépôt de matériaux avancés.

Notre valeur pour vous :

- R&D avancée : Bénéficiez de systèmes conçus pour la plus haute répétabilité dans les processus multi-étapes.

- Solutions personnalisables : Nos systèmes Muffle, Tube, Rotary, Vacuum et CVD sont entièrement adaptables à vos paramètres d'ingénierie de contrainte uniques.

- Fabrication experte : Maintenez l'intégrité de la contrainte compressive avec du matériel qui empêche la relaxation de la contrainte.

Prêt à optimiser votre dépôt de couches minces et à obtenir une intégrité d'interface supérieure ? Contactez-nous dès aujourd'hui pour discuter de la manière dont KINTEK peut soutenir les besoins de votre laboratoire en matière de haute température et de revêtement.

Guide Visuel

Références

- Pengju Shi, Rui Wang. Strain regulates the photovoltaic performance of thick-film perovskites. DOI: 10.1038/s41467-024-47019-8

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelles sont les limites de la greffe de groupes fonctionnels par chauffage à haute température ? Atteindre la précision chimique

- Pourquoi l'imprégnation sous vide est-elle nécessaire pour les électrodes PAN-GF ? Assurer la conductivité maximale des fibres et l'intégration de la pâte

- Quelles conditions de réaction sont fournies par l'équipement d'agitation et de chauffage ? Optimiser la synthèse sol-gel non aqueuse

- Quelle est la fonction d'un autoclave doublé de Téflon dans la synthèse de nanoparticules de CuO ? Obtenez des résultats de laboratoire précis

- Comment un appareil de chauffage à température constante influence-t-il la lixiviation des terres rares ? Augmentez l'efficacité d'extraction à 95,72 %

- Quel est l'objectif principal de l'utilisation d'une étuve de séchage sous vide à 100°C ? Optimiser les performances du revêtement de feuille d'aluminium

- Comment un four de chauffage industriel est-il utilisé pour la normalisation de l'acier à engrenages 20MnCr ? Maîtriser l'intégrité microstructurale

- Pourquoi un four de séchage de qualité industrielle est-il nécessaire pour l'activation de la biomasse ? Assurer l'intégrité structurelle et le rendement