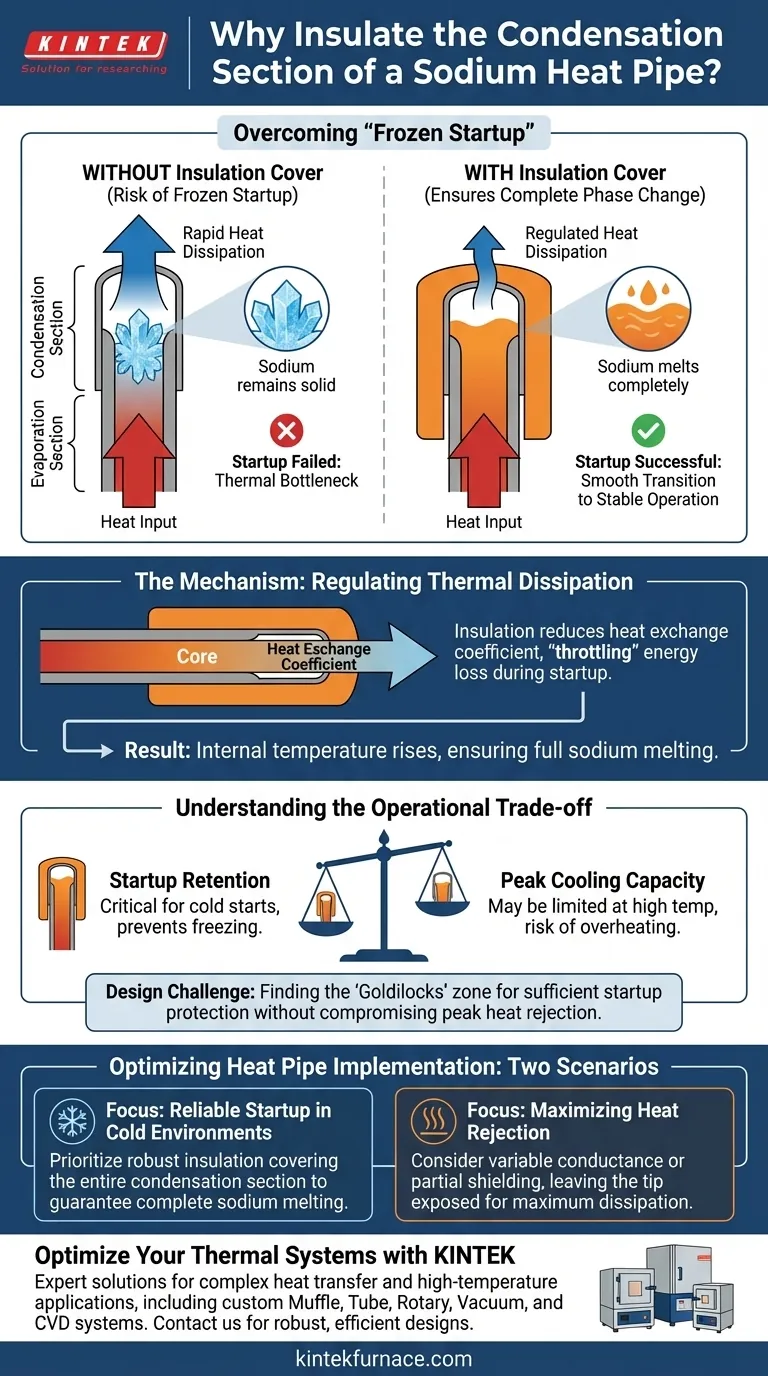

La fonction principale d'une couverture isolante spécialisée ou d'un écran thermique sur la section de condensation d'un caloduc au sodium est de réguler le taux de dissipation de chaleur pendant le processus de démarrage. En réduisant considérablement le coefficient d'échange thermique entre le tuyau et l'environnement environnant, le bouclier empêche une perte de chaleur excessive. Cela garantit que la température interne reste suffisamment élevée pour faire fondre complètement le fluide de travail (sodium), permettant au système de surmonter la limite de "démarrage à froid" et d'atteindre une activation thermique complète.

Point clé : Les caloducs au sodium à rapport d'aspect élevé échouent souvent au démarrage car la chaleur s'échappe de l'extrémité de condensation plus rapidement qu'elle ne peut faire fondre le fluide de travail. Une couverture isolante agit comme un amortisseur thermique, retenant suffisamment d'énergie pour assurer une transition en douceur d'un état gelé à un fonctionnement stable.

Surmonter le défi du démarrage à froid

Le risque de dissipation excessive de chaleur

Pour les caloducs au sodium, en particulier ceux ayant un rapport d'aspect élevé (longs et fins), la section de condensation représente une grande surface de perte de chaleur potentielle.

Si cette section est directement exposée à l'environnement pendant le démarrage, la chaleur s'échappe trop rapidement. Cela crée un goulot d'étranglement thermique où l'énergie d'entrée à l'extrémité d'évaporation est insuffisante pour maintenir la température requise à l'extrémité de condensation.

Assurer un changement de phase complet

Le fluide de travail (sodium) doit être à l'état liquide ou vapeur pour circuler et transférer efficacement la chaleur.

Sans blindage, la perte de chaleur rapide peut maintenir la température de la section de condensation trop basse. Cela empêche le sodium de fondre complètement ou le fait se solidifier avant qu'il ne puisse retourner à la section d'évaporation, entraînant un échec de démarrage ou un blocage.

Le mécanisme de régulation thermique

Modification du coefficient d'échange thermique

La couverture isolante agit en modifiant la frontière thermique du caloduc.

Techniquement, elle réduit le coefficient d'échange thermique entre la section de condensation et l'environnement externe. Cela "étrangle" efficacement le taux d'énergie quittant le système.

Faciliter une activation en douceur

L'objectif ultime de cette régulation est de garantir une courbe de transition en douceur.

En retenant la chaleur pendant les moments critiques initiaux, le bouclier permet à la pression et à la température internes de monter progressivement. Cela permet au caloduc de traverser en toute sécurité la phase de démarrage à froid jusqu'à ce qu'il atteigne une température de fonctionnement auto-entretenue.

Comprendre les compromis opérationnels

Impact sur le refroidissement à régime permanent

Bien que l'isolation soit vitale pour le démarrage, elle limite intrinsèquement la capacité du caloduc à dissiper la chaleur une fois qu'il est pleinement actif.

Si l'isolation est trop importante, elle peut restreindre la capacité de la section de condensation à rejeter la chaleur pendant le fonctionnement de pointe, entraînant potentiellement une surchauffe de la source.

Équilibrer le démarrage et la performance

Le défi de conception réside dans la recherche de la "zone idéale".

Le blindage doit être suffisamment substantiel pour éviter le gel pendant le démarrage, mais suffisamment perméable ou limité pour permettre le transfert de chaleur nécessaire une fois que le système atteint sa plage de fonctionnement nominale à haute température.

Optimisation de la mise en œuvre des caloducs

Pour appliquer cela à votre projet de gestion thermique spécifique, tenez compte des contraintes de votre système :

- Si votre objectif principal est un démarrage fiable dans des environnements froids : Privilégiez une couverture isolante robuste qui englobe toute la longueur de la section de condensation pour garantir la fusion complète du sodium.

- Si votre objectif principal est de maximiser la capacité de rejet de chaleur : Explorez des solutions à conductance variable ou un blindage partiel qui protège l'extrémité du condenseur tout en laissant le reste exposé pour une dissipation maximale.

En gérant soigneusement la frontière thermique au niveau de la section de condensation, vous transformez un composant potentiellement instable en un système de gestion thermique robuste et auto-démarrant.

Tableau récapitulatif :

| Caractéristique | Impact sur les performances du caloduc au sodium |

|---|---|

| Fonction principale | Régule le taux de dissipation de chaleur pendant la phase critique de démarrage |

| Mécanisme thermique | Réduit le coefficient d'échange thermique au niveau de la section de condensation |

| Avantage au démarrage | Surmonte les limites de "démarrage à froid" en assurant la fusion complète du sodium |

| Effet interne | Maintient une température/pression interne suffisamment élevée pour la circulation |

| Compromis de conception | Doit équilibrer la rétention thermique au démarrage avec les besoins de rejet de chaleur de pointe |

Optimisez vos systèmes thermiques avec KINTEK

Vous êtes confronté à des défis complexes de transfert de chaleur ou à des échecs de démarrage à froid ? Chez KINTEK, nous comprenons la précision requise pour les applications à haute température. Forts d'une R&D et d'une fabrication expertes, nous proposons des systèmes avancés de fours à moufle, à tube, rotatifs, sous vide et CVD, ainsi que d'autres fours de laboratoire à haute température, tous entièrement personnalisables selon vos besoins uniques en matière de gestion thermique.

Laissez nos experts vous aider à concevoir un système robuste et efficace dès aujourd'hui.

Contactez KINTEK pour des solutions personnalisées

Guide Visuel

Références

- Shuaijie Sha, Junjie Wang. Experimental and numerical simulation study of sodium heat pipe with large aspect ratio. DOI: 10.2298/tsci231030059s

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Raccord à bride KF ISO CF en acier inoxydable pour ultravide Tube droit Té transversal

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Pourquoi l'étape de broyage à billes est-elle essentielle à la synthèse de la céramique NN-10ST ? Obtenez une formation de phase de haute pureté

- Quel est le but principal de l'utilisation de nano-oxyde de magnésium comme modèle ? Optimiser la synthèse de carbone poreux dopé au soufre

- Pourquoi les fours de séchage à température constante de haute précision sont-ils nécessaires pour les batteries potassium-soufre ? Assurer l'intégrité des données

- Pourquoi le cuivre (Cu) est-il introduit comme fondant dans la croissance de cristaux uniques de AlN ? Améliorer la stabilité et le rendement de la source

- Quelle est la fonction d'une étuve de séchage dans l'activation chimique du biochar avec de l'acide phosphorique ? Optimiser la qualité du biochar

- Pourquoi un débit élevé d'air synthétique est-il maintenu pendant l'oxydation de la magnétite ? Assurer une modélisation cinétique précise

- Pourquoi un système de protection gazeuse N2 et SF6 est-il requis pour la fusion du magnésium ? Assurer la sécurité et la pureté de l'alliage

- Pourquoi un four de laboratoire est-il nécessaire pour sécher des échantillons à 80°C pour le MoO3/Ti-Felt ? Assurer l'intégrité structurelle de l'électrode