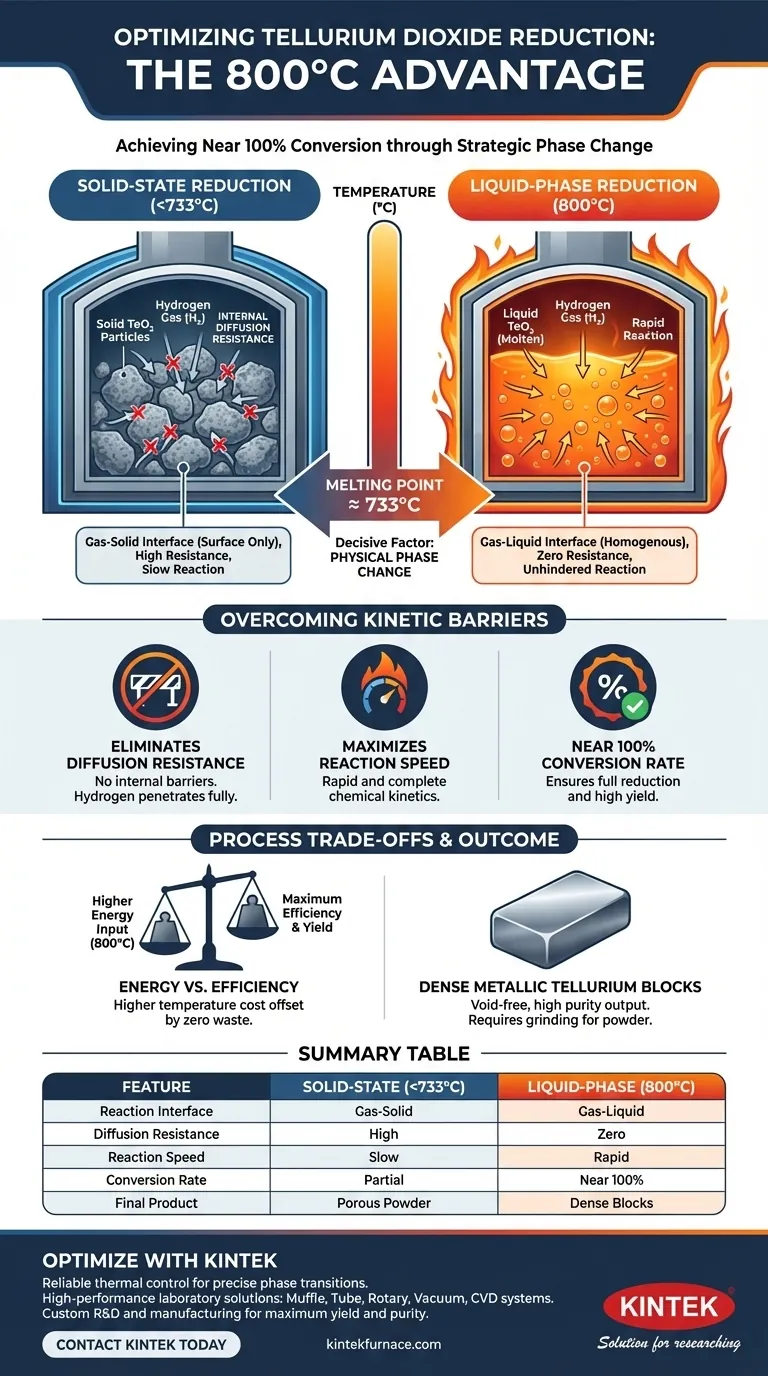

Le facteur décisif est le changement de phase physique du matériau. Une température de 800 degrés Celsius est spécifiquement choisie car elle dépasse le point de fusion de l'oxyde de tellure (environ 733 degrés Celsius). En convertissant l'oxyde solide en liquide, le processus élimine la résistance à la diffusion interne qui ralentit généralement les réactions gaz-solide, permettant à l'hydrogène de réagir complètement et résultant en une conversion de près de 100 %.

En opérant au-dessus du point de fusion de l'oxyde de tellure, le processus de réduction évite les limitations cinétiques inhérentes aux réactions à l'état solide. La phase liquide permet à l'hydrogène de réagir librement sans barrières structurelles, assurant une conversion rapide et complète en tellure métallique.

La mécanique de la transition de phase

Dépassement du seuil de fusion

L'efficacité de cette réaction repose sur le franchissement d'un jalon thermique spécifique. L'oxyde de tellure a un point de fusion d'environ 733 degrés Celsius.

En réglant le four à 800 degrés Celsius, vous vous assurez que le matériau passe complètement de l'état solide à l'état liquide. Ce surplus thermique garantit que tout le lot reste fondu pendant le processus.

Modification de l'interface de réaction

À des températures plus basses, la réduction se produit à une interface gaz-solide. Cela limite l'interaction à la surface des particules solides.

À 800 degrés Celsius, la dynamique passe à une interface gaz-liquide. Les réactifs ne sont plus contraints par la structure rigide d'un réseau solide.

Surmonter les barrières cinétiques

Élimination de la résistance à la diffusion

Le principal obstacle à la réduction des particules solides est la résistance à la diffusion interne. Dans un solide, le gaz d'hydrogène doit lutter pour pénétrer la couche externe de la particule afin d'atteindre le cœur non réagi.

Lorsque l'oxyde de tellure fond, cette résistance est effectivement éliminée. L'état liquide permet un mélange homogène et empêche la formation de "cœurs" non réagis souvent trouvés dans le traitement à l'état solide.

Maximisation de la vitesse de réaction

Avec l'élimination des barrières de diffusion, la cinétique chimique change radicalement. Le gaz d'hydrogène peut réagir rapidement et complètement avec l'oxyde liquéfié.

Ce contact sans entrave est ce qui porte le taux de conversion à près de 100 %. Le résultat n'est pas seulement un rendement élevé, mais la formation de blocs de tellure métallique denses plutôt que de produits poreux ou incomplets.

Comprendre les compromis du processus

Intensité énergétique vs. Efficacité

Atteindre 800 degrés Celsius nécessite un apport d'énergie thermique important par rapport aux réductions partielles à basse température.

Cependant, le compromis est fortement pondéré en faveur de la température plus élevée. Le coût du chauffage est compensé par l'élimination des matériaux non réagis gaspillés et la vitesse de la réaction.

Morphologie du produit

Il est important de noter la forme physique du produit. Ce processus produit des blocs métalliques denses.

Si votre application en aval nécessite une poudre fine, un post-traitement (broyage) sera nécessaire. Cependant, si la densité et la pureté sont les objectifs, la forme en bloc est avantageuse car elle indique un matériau sans vide et entièrement réduit.

Faire le bon choix pour votre objectif

Pour déterminer si cette stratégie de réduction à haute température correspond à vos objectifs, considérez ce qui suit :

- Si votre objectif principal est le rendement maximal : Privilégiez le fonctionnement à 800 °C pour garantir que le matériau est liquide, assurant une conversion de près de 100 %.

- Si votre objectif principal est la vitesse de réaction : Utilisez la phase liquide pour contourner les faibles taux de diffusion typiques des réductions à l'état solide.

- Si votre objectif principal est la densité du produit : Comptez sur cette méthode pour produire des blocs métalliques denses plutôt que des poudres lâches.

Maîtriser le changement de phase de l'oxyde de tellure transforme une réaction potentiellement lente en un processus hautement efficace et cinétiquement optimisé.

Tableau récapitulatif :

| Caractéristique | Réduction à l'état solide (<733°C) | Réduction en phase liquide (800°C) |

|---|---|---|

| Interface de réaction | Gaz-Solide (Surface uniquement) | Gaz-Liquide (Homogène) |

| Résistance à la diffusion | Élevée (Limitée par le réseau solide) | Pratiquement nulle |

| Vitesse de réaction | Lente et contrainte | Rapide et sans entrave |

| Taux de conversion | Partiel / Incomplet | Près de 100 % |

| Forme du produit final | Poudre poreuse/incomplète | Blocs métalliques denses |

Optimisez votre traitement des matériaux avec KINTEK

Atteindre des transitions de phase précises comme la réduction du tellure à 800 °C nécessite un contrôle thermique fiable. KINTEK fournit des solutions de laboratoire haute performance, y compris des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, spécifiquement conçus pour répondre aux exigences rigoureuses de la science des matériaux avancée.

Soutenus par une R&D et une fabrication expertes, nos fours sont entièrement personnalisables pour répondre à vos besoins uniques de recherche ou de production. Assurez un rendement et une pureté maximum dans vos processus en vous associant à un leader de la technologie haute température.

Prêt à améliorer l'efficacité de votre laboratoire ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Hanwen Chung, Bernd Friedrich. Hydrogen Reduction of Tellurium Oxide in a Rotary Kiln, Initial Approaches for a Sustainable Process. DOI: 10.3390/cryst15050478

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- 1400℃ Four à moufle pour laboratoire

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi une chambre de laboratoire à atmosphère contrôlée est-elle nécessaire pour la réduction laser de l'oxyde de graphène (rGO) ?

- Pourquoi un environnement sous vide ou sous gaz inerte est-il requis pour la préparation des fondants polysulfures ? Assurer la pureté des matériaux

- Qu'est-ce qu'une atmosphère réductrice ? Maîtriser la protection et le contrôle des matériaux

- Pourquoi un four de haute précision est-il essentiel pour les films minces de CZTSSe ? Prévenir la décomposition de phase et l'amorphisation

- Quelles sont les applications d'un four à caisson sous atmosphère en matière de protection de l'environnement ? Traitez les déchets dangereux en toute sécurité avec précision

- Pourquoi utiliser un contrôle d'atmosphère à l'azote dans la réduction de la chromite ? Assurer l'intégrité du processus et prévenir l'oxydation

- Quelles sont les applications de l'atmosphère de gaz inerte dans les fours ? Protégez les matériaux de l'oxydation pour des résultats supérieurs

- Quels types de gaz sont couramment utilisés dans les fours à atmosphère et pourquoi ? Optimisez votre processus de traitement thermique