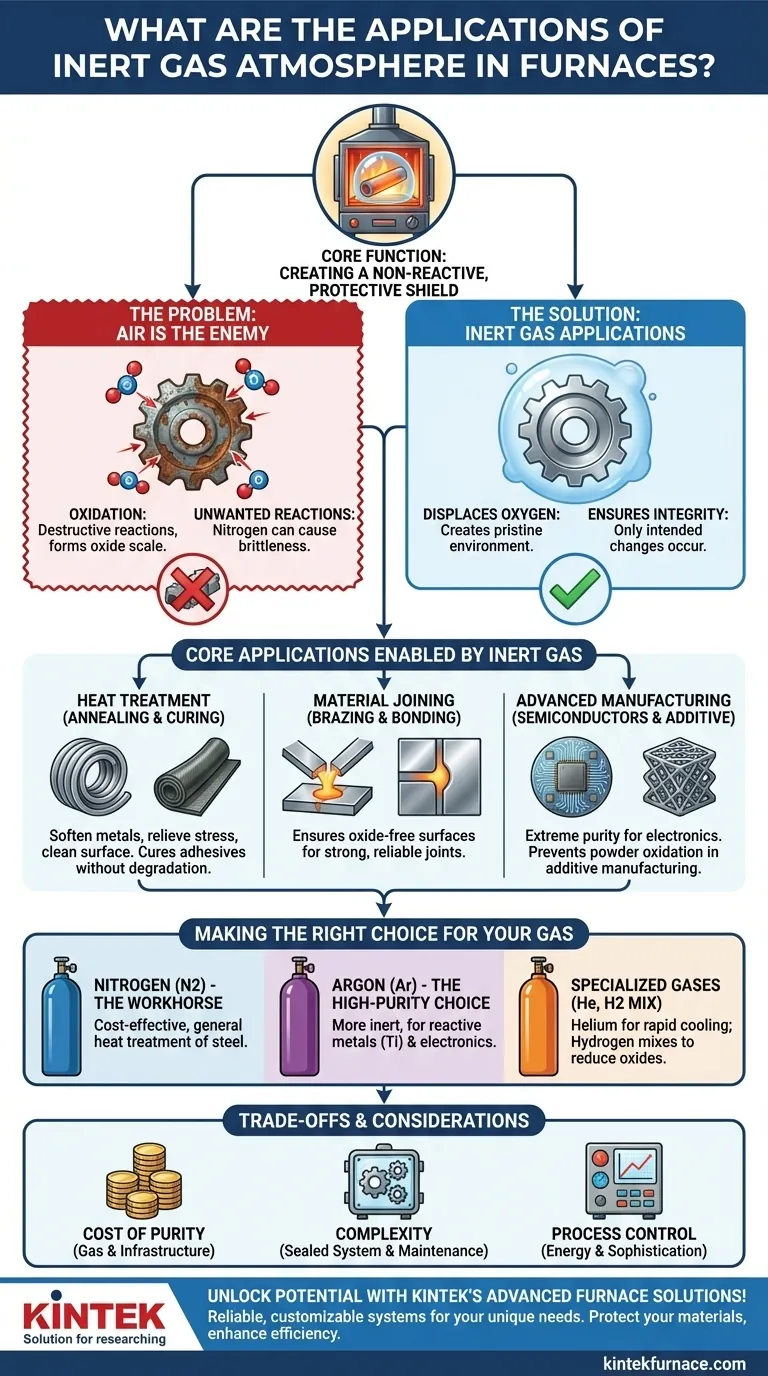

À la base, une atmosphère de gaz inerte est utilisée dans les fours pour créer un environnement chimiquement non réactif pour le traitement des matériaux à haute température. Les principales applications comprennent les traitements thermiques critiques comme le recuit et le durcissement, les processus d'assemblage de matériaux tels que le brasage et le collage, et la fabrication avancée dans des domaines comme la fabrication additive et les semi-conducteurs. Cette atmosphère protectrice est essentielle pour tout processus où l'oxydation ou d'autres réactions avec l'air ambiant dégraderaient la qualité, l'intégrité ou les performances du produit final.

Le but fondamental d'une atmosphère inerte n'est pas de chauffer le matériau, mais de le protéger. En déplaçant les gaz réactifs comme l'oxygène, elle crée un environnement vierge, garantissant que les processus à haute température modifient les propriétés physiques d'un matériau sans compromettre sa composition chimique.

Le problème fondamental : pourquoi l'air est l'ennemi

Pour comprendre le rôle du gaz inerte, vous devez d'abord comprendre le problème qu'il résout. À des températures élevées, l'oxygène et l'humidité de l'air ambiant deviennent très agressifs, déclenchant des réactions chimiques destructrices.

L'impact de l'oxydation

L'oxydation est la réaction la plus courante et la plus dommageable. Lorsque les métaux sont chauffés en présence d'oxygène, une couche d'oxyde se forme à la surface.

Cette couche peut entraîner des imprécisions dimensionnelles, affaiblir le matériau et interférer avec des processus ultérieurs comme le soudage ou le revêtement. Une atmosphère inerte empêche cela en supprimant simplement l'oxygène de l'équation.

Prévenir les réactions indésirables

Au-delà de la simple oxydation, l'azote de l'air peut également réagir avec certains métaux à des températures élevées pour former des nitrures, ce qui peut rendre le matériau cassant. Une atmosphère inerte garantit que les seuls changements se produisant dans le four sont ceux que vous avez l'intention de provoquer.

Applications principales rendues possibles par les gaz inertes

En créant ce bouclier protecteur, les atmosphères inertes permettent une large gamme de processus de fabrication et de traitement critiques qui seraient autrement impossibles.

Traitement thermique (recuit et durcissement)

Le recuit est un processus utilisé pour ramollir les métaux, améliorer la ductilité et soulager les contraintes internes en les chauffant puis en les refroidissant lentement. Le réaliser dans une atmosphère inerte garantit que la pièce ressort avec une surface propre, brillante et sans calamine.

De même, le durcissement d'adhésifs spécialisés ou de matériaux composites à haute température nécessite un environnement non réactif pour éviter la dégradation des polymères et assurer une liaison solide et fiable.

Assemblage de matériaux (brasage et collage)

Le brasage utilise un métal d'apport pour joindre deux pièces d'un métal de base. Pour que le matériau d'apport s'écoule correctement et crée un joint solide, les surfaces doivent être parfaitement propres et exemptes d'oxydes.

Une atmosphère inerte fournit cet environnement vierge, empêchant la formation d'oxydes pendant le cycle de chauffage et assurant l'intégrité du joint brasé.

Fabrication avancée (semi-conducteurs et fabrication additive)

Dans l'industrie des semi-conducteurs, des processus comme l'activation des dopants et le recuit des films minces exigent une pureté extrême. Même des traces d'oxygène peuvent créer des défauts, ruinant les propriétés électriques des composants microscopiques.

Dans la fabrication additive métallique (comme la fusion sur lit de poudre), une fine poudre métallique est fusionnée couche par couche avec un laser. Une atmosphère inerte est non négociable ici pour empêcher les minuscules particules de poudre de s'oxyder, ce qui entraînerait une pièce faible, poreuse et inutilisable.

Comprendre les compromis et les défis

Bien qu'essentielle, la mise en œuvre d'un système de four à atmosphère inerte implique d'importantes considérations pratiques et économiques.

Le coût de la pureté

Les gaz inertes, en particulier l'argon de haute pureté, représentent une dépense opérationnelle significative. Le coût du gaz lui-même, ainsi que l'infrastructure de livraison et de stockage, doivent être pris en compte dans tout processus.

La complexité d'un système scellé

La chambre du four, souvent appelée "enveloppe atmosphérique", doit être complètement scellée pour empêcher l'air de s'infiltrer et de contaminer l'environnement. Cela nécessite une construction robuste du four (par exemple, des conceptions à chargement frontal ou "top-hat") et une maintenance diligente des joints, des garnitures et des connexions.

Contrôle de l'énergie et du processus

Le maintien d'une atmosphère contrôlée implique souvent des systèmes sophistiqués. Pour un refroidissement rapide, par exemple, le gaz inerte est mis en circulation à travers un échangeur de chaleur pour éliminer la chaleur de la pièce de manière contrôlée, ce qui ajoute à la consommation d'énergie et à la complexité du système.

Faire le bon choix pour votre gaz

Le choix du gaz inerte dépend du matériau traité et de la sensibilité de l'application.

Azote : le gaz polyvalent

L'azote (N2) est le gaz le plus largement utilisé car il est efficace et relativement peu coûteux. Pour la plupart des applications de traitement thermique impliquant l'acier et d'autres métaux non réactifs, l'azote offre une excellente protection contre l'oxydation.

Argon : le choix haute pureté

L'argon (Ar) est plus inerte que l'azote et ne réagit pas avec les métaux même à très haute température. C'est le gaz de choix pour le traitement de métaux hautement réactifs comme le titane ou pour les applications de haute pureté comme la fabrication de semi-conducteurs où même une formation potentielle de nitrure est inacceptable.

Autres gaz spécialisés

L'hélium (He) est parfois utilisé pour sa conductivité thermique élevée, ce qui le rend efficace pour les processus de refroidissement rapide. Dans certains cas, des mélanges contenant de l'hydrogène (H2) sont utilisés non seulement pour prévenir l'oxydation, mais aussi pour réduire activement les oxydes de surface qui peuvent déjà être présents.

Comment appliquer cela à votre processus

Le choix de votre atmosphère est dicté par votre matériau et votre objectif concernant ses propriétés finales.

- Si votre objectif principal est le traitement thermique général de l'acier : L'azote est presque toujours le choix le plus rentable et le plus suffisant pour prévenir la calamine.

- Si vous travaillez avec des métaux réactifs (par exemple, le titane) ou de l'électronique de haute pureté : Vous devez utiliser un gaz de pureté supérieure comme l'argon pour prévenir les réactions chimiques indésirables.

- Si le contrôle du processus, comme le refroidissement rapide, est critique : Vous avez besoin d'un four équipé d'un système de circulation de gaz et d'échangeur de chaleur, ce qui influencera à la fois votre choix de gaz et vos coûts opérationnels.

En fin de compte, l'utilisation d'une atmosphère inerte est une décision d'ingénierie délibérée pour garantir que les propriétés finales de votre matériau sont définies par votre processus, et non par la contamination de l'air.

Tableau récapitulatif :

| Application | Principaux avantages |

|---|---|

| Traitement thermique (recuit et durcissement) | Prévient l'oxydation, assure des surfaces propres, améliore les propriétés des matériaux |

| Assemblage de matériaux (brasage et collage) | Permet des joints solides en maintenant les surfaces sans oxyde |

| Fabrication avancée (semi-conducteurs et additive) | Maintient la pureté, prévient les défauts dans les processus sensibles |

| Sélection de gaz (Azote, Argon, Hélium) | Options économiques à haute pureté basées sur le matériau et l'application |

Libérez tout le potentiel de vos processus de laboratoire avec les solutions de fours haute température avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes fiables tels que des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, protégeant vos matériaux de l'oxydation et améliorant l'efficacité. Ne laissez pas la contamination compromettre vos résultats — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons adapter une solution à vos besoins !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances