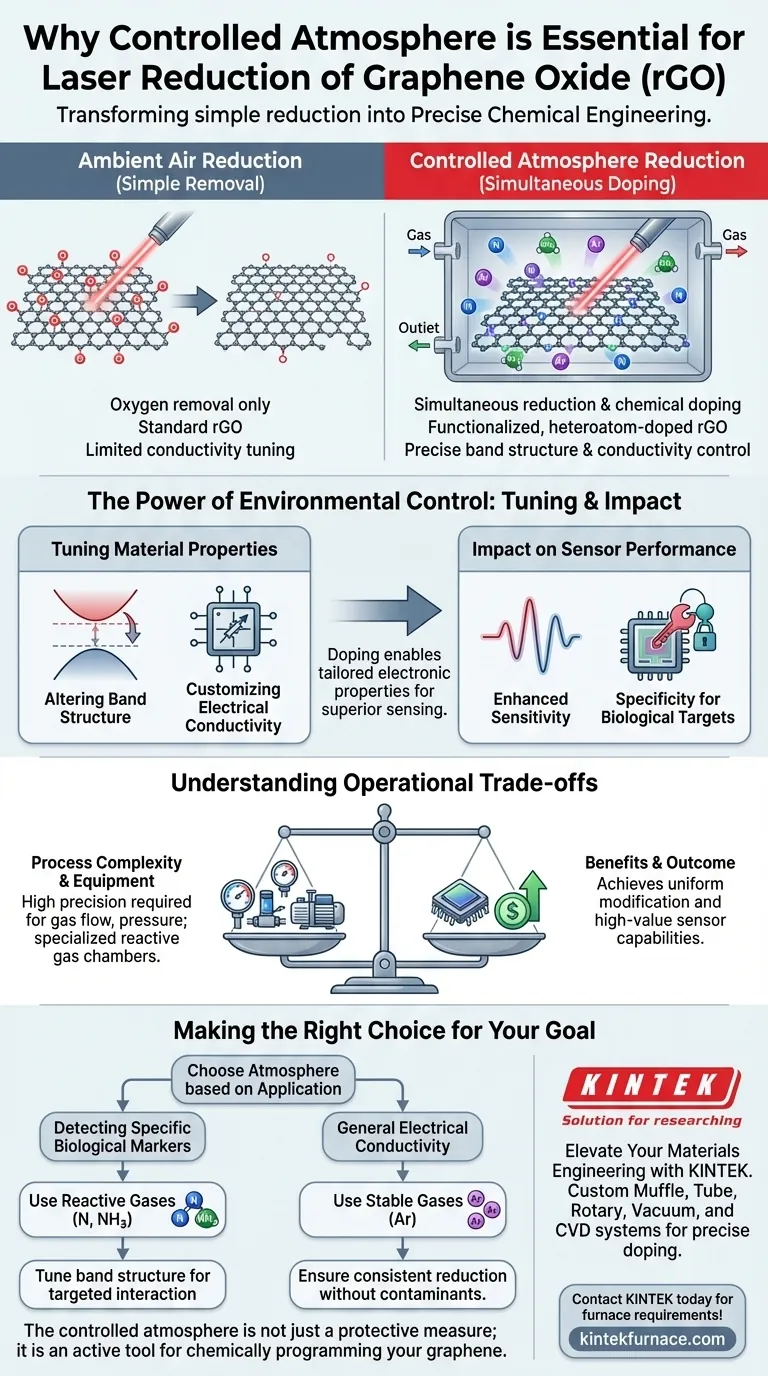

Une chambre de laboratoire à atmosphère contrôlée est essentielle pour la réduction laser de l'oxyde de graphène (rGO) car elle transforme le processus d'une simple réduction en une ingénierie chimique de précision. En isolant l'environnement, vous pouvez introduire des gaz spécifiques pour modifier la structure atomique du matériau plutôt que de simplement éliminer les groupes fonctionnels oxygénés.

Le contrôle de l'environnement atmosphérique permet le dopage par hétéroatomes simultané lors de l'ablation laser. Cette capacité est la clé pour ajuster les propriétés électriques du graphène et créer des capteurs à haute sensibilité pour des cibles biologiques spécifiques.

La puissance du contrôle environnemental

Au-delà de la simple réduction

Dans un environnement non contrôlé, la réduction laser consiste principalement à éliminer l'oxygène. Cependant, une chambre contrôlée vous permet d'introduire des gaz de procédé spécifiques tels que l'azote, l'argon ou l'ammoniac.

Cela transforme le traitement laser en un processus à double objectif. Il vous permet de faciliter des réactions chimiques qui seraient impossibles dans l'air ambiant.

Dopage simultané par hétéroatomes

La présence de ces gaz spécifiques permet au dopage par hétéroatomes de se produire au moment exact de l'ablation laser.

Lorsque le laser interagit avec l'oxyde de graphène, les atomes du gaz environnant (comme l'azote) sont incorporés dans le réseau de carbone. Cette intégration se produit simultanément avec le processus de réduction, assurant une modification uniforme du matériau.

Ajustement des propriétés du matériau

Modification de la structure de bande

L'introduction de dopants modifie fondamentalement les propriétés électroniques du matériau. En contrôlant le mélange gazeux, vous pouvez ajuster directement la structure de bande du rGO résultant.

Cela vous permet de manipuler l'écart d'énergie entre les bandes de valence et de conduction, en adaptant le matériau à des applications électroniques spécifiques.

Personnalisation de la conductivité électrique

Outre la structure de bande, la conductivité électrique du rGO est considérablement modifiée par l'atmosphère utilisée pendant la réduction.

Le dopage vous permet d'augmenter ou de supprimer la conductivité en fonction des exigences de votre appareil. Ce niveau de personnalisation est nécessaire lors du développement de composants électroniques haute performance.

Impact sur les performances des capteurs

Sensibilité accrue

L'objectif ultime de l'utilisation d'une chambre contrôlée est souvent d'améliorer les performances des capteurs. Les modifications structurelles et électriques obtenues grâce au dopage améliorent directement la sensibilité des capteurs.

Spécificité pour les cibles biologiques

Une structure de bande ajustée permet au capteur d'interagir plus efficacement avec des cibles spécifiques.

En ajustant l'atmosphère pour obtenir des niveaux de dopage spécifiques, vous pouvez créer des capteurs optimisés pour détecter des molécules biologiques ou des gaz particuliers, offrant des avantages distincts par rapport aux capteurs rGO génériques.

Comprendre les compromis opérationnels

Complexité du processus

Bien qu'une atmosphère contrôlée offre de la précision, elle introduit une complexité significative dans le flux de travail de fabrication.

Vous devez gérer précisément les débits de gaz, les concentrations et la pression de la chambre. Toute fluctuation de ces variables peut entraîner des niveaux de dopage incohérents sur le matériau.

Exigences en matière d'équipement

La mise en œuvre de ce processus nécessite des chambres à vide ou à flux de gaz spécialisées capables de manipuler des gaz potentiellement réactifs comme l'ammoniac.

Cela augmente les coûts d'investissement et les exigences de maintenance par rapport aux configurations de réduction laser à l'air libre.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre processus de réduction laser, alignez votre choix d'atmosphère sur votre application finale :

- Si votre objectif principal est la détection de marqueurs biologiques spécifiques : Utilisez des gaz réactifs comme l'azote ou l'ammoniac pour doper le réseau et ajuster la structure de bande pour une interaction moléculaire ciblée.

- Si votre objectif principal est la conductivité électrique générale : Utilisez la chambre pour créer un environnement stable (potentiellement avec de l'argon) afin d'assurer une réduction cohérente sans introduire de contaminants atmosphériques indésirables.

L'atmosphère contrôlée n'est pas seulement une mesure de protection ; c'est un outil actif pour programmer chimiquement votre graphène afin qu'il effectue des tâches de détection spécifiques.

Tableau récapitulatif :

| Caractéristique | Réduction à l'air ambiant | Réduction sous atmosphère contrôlée |

|---|---|---|

| Fonction principale | Élimination de l'oxygène uniquement | Réduction et dopage chimique simultanés |

| Résultat du matériau | rGO standard | rGO fonctionnalisé et dopé par hétéroatomes |

| Options de gaz | Oxygène, Azote (fixe) | Azote, Argon, Ammoniac (personnalisable) |

| Contrôle électrique | Ajustement limité de la conductivité | Contrôle précis de la structure de bande et de la conductivité |

| Capacité du capteur | Détection à usage général | Haute sensibilité pour les cibles biologiques spécifiques |

| Complexité | Faible | Élevée (nécessite une gestion de la pression/du débit) |

Élevez votre ingénierie des matériaux avec KINTEK

Prêt à transformer votre recherche sur le graphène en technologie de capteurs haute performance ? KINTEK fournit les chambres de laboratoire conçues avec précision et les systèmes à haute température requis pour des processus de réduction laser sophistiqués.

Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD personnalisables conçus pour maintenir les conditions atmosphériques exactes que vos processus de dopage exigent. Ne vous contentez pas de résultats incohérents – associez-vous à KINTEK pour obtenir la modification uniforme et le réglage électrique dont votre laboratoire unique a besoin.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Fatemeh Saeedi, Mojtaba Haghgoo. Recent Advances of Graphene‐Based Wearable Sensors: Synthesis, Fabrication, Performance, and Application in Smart Device. DOI: 10.1002/admi.202500093

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Pourquoi est-il nécessaire d'utiliser un four à atmosphère contrôlée pour la trempe à l'état fondu des MOF ? Protéger les matériaux fragiles de la décomposition

- Comment l'environnement protégé par l'azote bénéficie-t-il à la carbonisation de la biomasse ? Découvrez les secrets de la pyrolyse à haut rendement.

- Quels sont les avantages d'un four à boîte sous atmosphère pour la préparation de matériaux céramiques ? Maîtrisez un contrôle précis pour des céramiques supérieures

- Quelles sont les spécifications de température maximale et de point de rosée pour les fours à cornue ? Spécifications clés pour le traitement de haute pureté

- Comment les fours à cornue sont-ils utilisés en laboratoire ? Essentiels pour les processus thermiques à atmosphère contrôlée

- Quel est le but principal d'un four à caisson à atmosphère contrôlée dans le traitement thermique ? Libérez les propriétés précises des matériaux

- Pourquoi la carbonisation du NaFePO4 doit-elle se faire dans un four à atmosphère inerte ? Assurer une conductivité et une stabilité matérielle élevées

- Quelles sont les caractéristiques de sécurité intégrées dans les fours à atmosphère de type boîte expérimentaux ? Protections essentielles contre les gaz dangereux et la chaleur