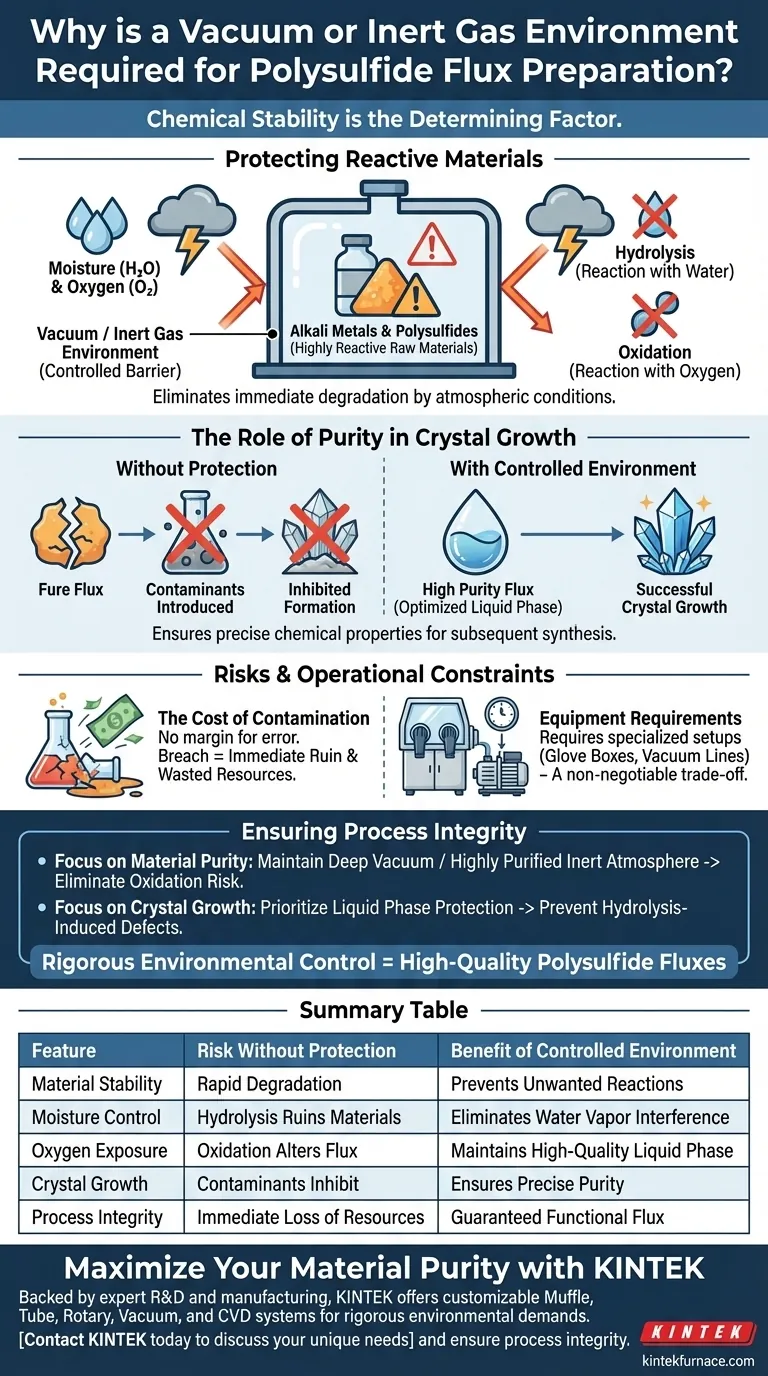

La stabilité chimique est le facteur déterminant. La préparation des fondants polysulfures nécessite un environnement sous vide ou sous gaz inerte pour protéger les matières premières—spécifiquement les métaux alcalins et leurs polysulfures—d'une dégradation immédiate. Ces substances sont très réactives aux conditions atmosphériques ; leur isolement empêche les réactions chimiques indésirables, garantissant ainsi la pureté du produit final.

Les métaux alcalins et les polysulfures se dégradent rapidement lorsqu'ils sont exposés à l'air. Un environnement contrôlé élimine l'humidité et l'oxygène, prévenant l'hydrolyse et l'oxydation pour assurer une phase liquide de haute qualité essentielle à la croissance cristalline réussie.

Protection des matériaux réactifs

La sensibilité des métaux alcalins

Les métaux alcalins et leurs polysulfures associés possèdent une sensibilité chimique extrême. Ils ne sont pas stables dans les conditions atmosphériques standard et réagissent agressivement au contact de l'air.

Blocage de l'humidité et de l'oxygène

Les deux principales menaces environnementales pour ces matériaux sont l'humidité et l'oxygène. L'utilisation d'un environnement sous vide ou sous gaz inerte agit comme une barrière totale, séparant physiquement les matières premières de ces éléments réactifs.

Prévention de la dégradation chimique

Sans un isolement strict, les matières premières subissent une hydrolyse (réaction avec l'eau) ou une oxydation (réaction avec l'oxygène). Ces réactions altèrent la chimie fondamentale du fondant, le rendant impropre à son application prévue.

Le rôle de la pureté dans la croissance cristalline

Création d'un fondant pur

L'objectif ultime du processus de préparation est de générer un fondant de haute pureté. Toute exposition à l'air introduit des contaminants qui compromettent l'intégrité du fondant avant même le début du processus de croissance.

Optimisation de la phase liquide

La croissance cristalline réussie dépend fortement de la qualité de la phase liquide. En prévenant l'hydrolyse et l'oxydation, l'environnement contrôlé garantit que cette phase conserve les propriétés chimiques précises requises pour la synthèse ultérieure.

Risques et contraintes opérationnelles

Le coût de la contamination

Il n'y a pratiquement aucune marge d'erreur concernant l'exposition environnementale. Si le vide ou le joint inerte est rompu, l'oxydation ou l'hydrolyse résultante ruine généralement les matières premières immédiatement, gaspillant des ressources et du temps.

Exigences en matière d'équipement

Atteindre cet environnement nécessite un équipement spécialisé, tel que des boîtes à gants ou des lignes à vide. Bien que cela ajoute de la complexité à l'installation expérimentale, c'est un compromis non négociable requis pour obtenir un fondant fonctionnel.

Assurer l'intégrité du processus

Pour obtenir des résultats de haute qualité, vous devez considérer le contrôle environnemental comme une étape de traitement critique, et non pas seulement comme une mesure de sécurité.

- Si votre objectif principal est la pureté des matériaux : Assurez-vous que votre équipement peut maintenir un vide poussé ou une atmosphère inerte hautement purifiée pour éliminer complètement le risque d'oxydation.

- Si votre objectif principal est la croissance cristalline : Priorisez la protection de la phase liquide pendant la préparation pour éviter que les défauts induits par l'hydrolyse n'inhibent la formation des cristaux.

Un contrôle environnemental rigoureux est le seul moyen de transformer avec succès les métaux alcalins réactifs en fondants polysulfures de haute qualité.

Tableau récapitulatif :

| Caractéristique | Risque sans protection | Avantage de l'environnement contrôlé |

|---|---|---|

| Stabilité des matériaux | Dégradation rapide des métaux alcalins | Prévient les réactions chimiques indésirables |

| Contrôle de l'humidité | L'hydrolyse ruine les matières premières | Élimine l'interférence de la vapeur d'eau |

| Exposition à l'oxygène | L'oxydation altère la chimie du fondant | Maintient une phase liquide de haute qualité |

| Croissance cristalline | Les contaminants inhibent la formation | Assure une pureté précise pour la synthèse |

| Intégrité du processus | Perte immédiate de ressources | Production garantie de fondants fonctionnels |

Maximisez la pureté de vos matériaux avec KINTEK

Ne laissez pas la contamination atmosphérique ruiner vos recherches. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes spécialisés de moufle, tubulaires, rotatifs, sous vide et CVD—tous personnalisables pour répondre aux exigences environnementales rigoureuses de la préparation des fondants polysulfures.

Que vous ayez besoin de capacités de vide poussé ou de contrôles de gaz inerte de haute pureté, nos fours de laboratoire haute température fournissent la stabilité requise pour une croissance cristalline et une synthèse de matériaux réussies. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins uniques et assurer l'intégrité de votre processus avec nos solutions d'ingénierie de précision.

Guide Visuel

Références

- С.А. Новиков, Vladislav V. Klepov. Structural evolution and bonding features of electron deficient copper chalcogenides. DOI: 10.1039/d5ce00479a

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quel rôle joue un four de frittage sous atmosphère d'argon à haute température dans la production de 316L ? Maîtriser la métallurgie

- Quel est le rôle principal de l'atmosphère du four dans le traitement des matériaux ? Contrôler les réactions chimiques pour des résultats supérieurs

- Comment les fours inertes sont-ils utilisés en science des matériaux ? Prévenir l'oxydation pour une intégrité matérielle supérieure

- Quelles sont les applications des fours à atmosphère inerte ? Essentiel pour le traitement des métaux, l'électronique et la fabrication additive

- Comment se comparent le contrôle de la température et l'uniformité entre les fours à sole mobile (box furnaces) et les fours à atmosphère contrôlée (atmosphere furnaces) ? Obtenez précision et cohérence

- Comment fonctionnent les systèmes de contrôle de température dans les fours à atmosphère ? Assurez un traitement thermique précis pour des résultats supérieurs

- Comment les métaux chimiquement actifs se comportent-ils lorsqu'ils sont chauffés dans un four à air ? Comprendre les risques et les solutions.

- Quelle est l'atmosphère d'un four de traitement thermique ? Maîtriser la clé des propriétés métalliques supérieures