Les principaux gaz utilisés dans les fours à atmosphère sont l'azote, l'argon, l'hydrogène et les gaz à base de carbone comme le méthane ou le propane. Ces gaz ne sont pas interchangeables ; ils sont choisis pour créer un environnement chimique spécifique à haute température. Le choix d'un gaz détermine si l'atmosphère du four est inerte (protectrice), réductrice (nettoyante) ou carburante (modifiant la surface), contrôlant ainsi directement les propriétés finales du matériau traité.

Le choix d'un gaz d'atmosphère n'est pas seulement une mesure de protection ; c'est une variable de processus fondamentale qui contrôle directement si la surface d'un matériau reste inchangée, si elle est nettoyée des oxydes ou si elle est chimiquement modifiée pour améliorer ses propriétés.

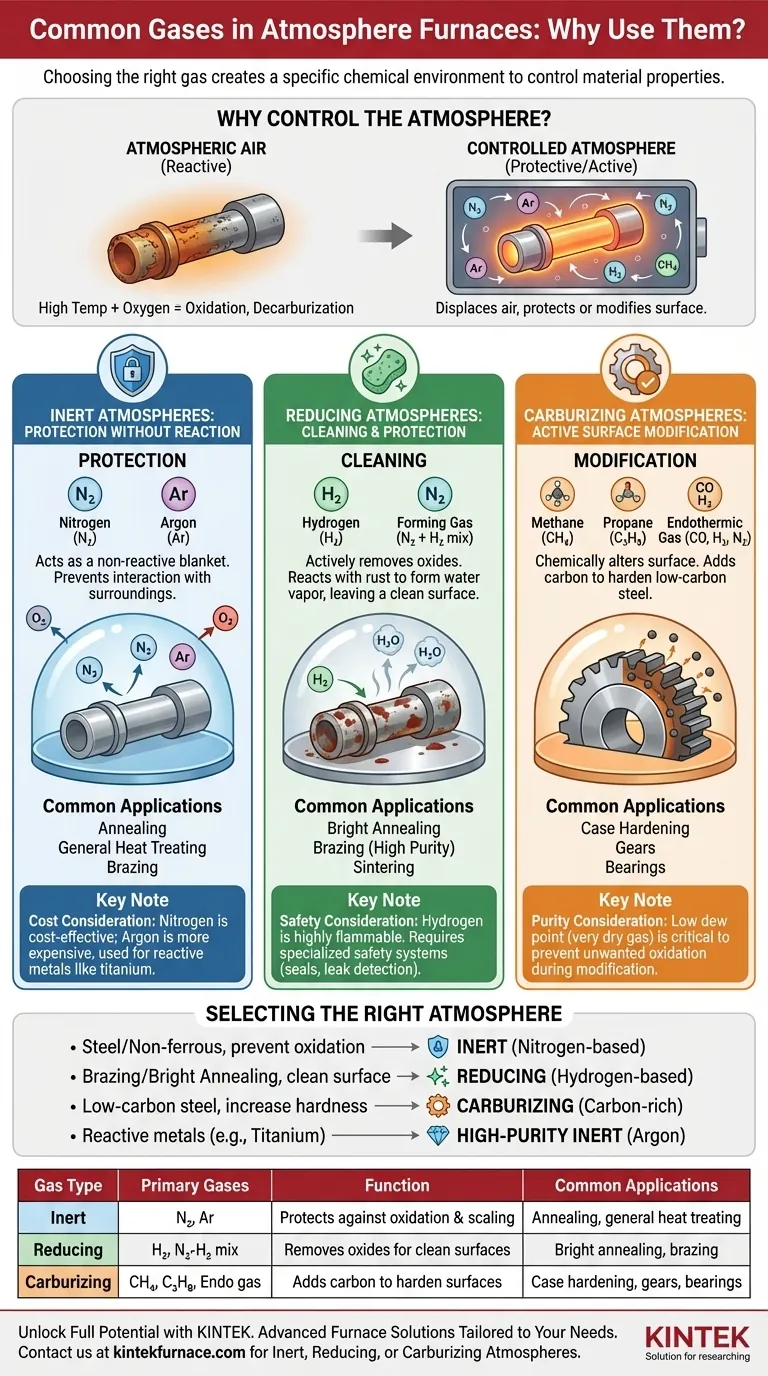

L'objectif d'une atmosphère contrôlée

Pourquoi ne pas simplement utiliser l'air ?

À température ambiante, l'oxygène dans l'air est relativement bénin. Cependant, aux hautes températures requises pour le traitement thermique, l'oxygène devient très réactif.

Exposer le métal chaud à l'air ambiant entraîne une oxydation rapide (formation de calamine), une décarburation (perte de carbone et de dureté dans l'acier) et d'autres réactions chimiques indésirables qui dégradent la surface et l'intégrité structurelle du matériau.

L'objectif : Intégrité du processus

Une atmosphère de four contrôlée déplace l'air ambiant par un gaz ou un mélange de gaz spécifique. Cela garantit que le matériau n'est exposé qu'à un environnement connu et non préjudiciable.

L'objectif est de protéger la pièce pendant des processus tels que le recuit, le brasage, le frittage et la trempe, en s'assurant qu'elle ressorte avec l'état de surface et les propriétés mécaniques précises souhaitées par la conception.

Classification des atmosphères de four par fonction

La manière la plus efficace de comprendre les gaz de four est par la fonction qu'ils remplissent. L'atmosphère peut être classée en trois types principaux.

Atmosphères inertes : Protection sans réaction

Une atmosphère inerte est conçue pour être non réactive, agissant comme une couverture protectrice qui empêche le matériau d'interagir avec son environnement.

Les principaux gaz utilisés sont l'Azote (N₂) et l'Argon (Ar). Ils agissent en déplaçant physiquement l'oxygène.

C'est le type d'atmosphère le plus courant, utilisé pour le traitement thermique d'usage général, le recuit et le brasage où l'objectif principal est simplement d'éviter la formation de calamine et l'oxydation.

Atmosphères réductrices : Nettoyage et protection

Une atmosphère réductrice va plus loin qu'une atmosphère inerte. Elle empêche non seulement la nouvelle oxydation, mais élimine également activement les oxydes existants de la surface du matériau.

Le gaz clé pour cela est l'Hydrogène (H₂). À haute température, l'hydrogène réagit avec les oxydes métalliques (comme l'oxyde de fer ou la rouille) pour former de la vapeur d'eau, qui est ensuite purgée du four, laissant une surface métallique propre et brillante.

Ces atmosphères, souvent un mélange d'azote et d'hydrogène appelé « gaz de formation », sont essentielles pour des applications telles que le recuit brillant de l'acier inoxydable et le brasage du cuivre de haute pureté, où une surface vierge est critique.

Atmosphères carburantes : Modification active de la surface

Ce type d'atmosphère est intentionnellement réactif. Son objectif est de modifier chimiquement la surface du matériau, spécifiquement en y ajoutant du carbone.

Les gaz utilisés sont riches en carbone, tels que le Méthane (CH₄), le Propane (C₃H₈) ou un mélange généré connu sous le nom de gaz endothermique (CO, H₂, N₂).

Ce processus, connu sous le nom de carburation ou trempe superficielle, est utilisé sur les aciers à faible teneur en carbone pour créer une couche superficielle très dure et résistante à l'usure tout en conservant un cœur plus tendre et plus résistant. Il est fondamental pour la fabrication de pièces telles que les engrenages et les roulements.

Comprendre les compromis et les considérations

Le choix du bon gaz implique d'équilibrer la performance, le coût et la sécurité.

Coût : Azote contre Argon

L'Azote est le cheval de bataille des atmosphères inertes car il est abondant et relativement peu coûteux à produire.

L'Argon est nettement plus cher. Son utilisation est réservée aux matériaux qui peuvent réagir avec l'azote à haute température, comme le titane, certains aciers inoxydables ou les métaux réfractaires.

Sécurité : Le facteur hydrogène

L'Hydrogène est extrêmement efficace en tant qu'agent réducteur mais il est également hautement inflammable et peut être explosif à certaines concentrations avec l'air.

Les fours fonctionnant avec des atmosphères d'hydrogène nécessitent des systèmes de sécurité spécialisés, notamment des joints robustes, des détecteurs de fuite et des procédures de purge contrôlées, ce qui ajoute à la complexité opérationnelle et au coût.

Pureté et point de rosée

Même dans une atmosphère supposée pure, des traces de contaminants comme l'oxygène ou la vapeur d'eau peuvent provoquer une oxydation indésirable.

Le point de rosée d'un gaz est une mesure de sa teneur en vapeur d'eau. Pour les matériaux sensibles, un point de rosée très bas (gaz très sec) est essentiel pour obtenir une finition parfaite et sans oxyde.

Sélectionner la bonne atmosphère pour votre processus

Votre choix de gaz d'atmosphère est une fonction directe de votre matériau et du résultat souhaité.

- Si votre objectif principal est de prévenir l'oxydation sur la plupart des aciers et métaux non ferreux : Utilisez une atmosphère inerte à base d'azote, économique.

- Si votre objectif principal est de créer une surface exceptionnellement propre et sans oxyde pour le brasage ou le recuit brillant : Utilisez une atmosphère réductrice à base d'hydrogène, en tenant compte des exigences de sécurité nécessaires.

- Si votre objectif principal est d'augmenter la dureté de surface de l'acier à faible teneur en carbone : Utilisez une atmosphère carburante riche en carbone avec un gaz comme le méthane ou un gaz endothermique.

- Si votre objectif principal est de traiter des métaux très réactifs comme le titane : Utilisez une atmosphère d'argon de haute pureté pour éviter les réactions chimiques indésirables comme la formation de nitrures.

En comprenant ces principes, vous pouvez sélectionner l'atmosphère précise pour la transformer d'une simple couverture protectrice en un outil actif d'ingénierie des matériaux.

Tableau récapitulatif :

| Type de gaz | Gaz principaux | Fonction | Applications courantes |

|---|---|---|---|

| Inerte | Azote (N₂), Argon (Ar) | Protège contre l'oxydation et la formation de calamine | Recuit, traitement thermique général |

| Réductrice | Hydrogène (H₂), mélanges Azote-Hydrogène | Élimine les oxydes pour des surfaces propres | Recuit brillant, brasage |

| Carburante | Méthane (CH₄), Propane (C₃H₈), Gaz endothermique | Ajoute du carbone pour durcir les surfaces | Trempe superficielle des aciers, engrenages, roulements |

Libérez le plein potentiel de votre traitement thermique avec KINTEK

Vous avez des difficultés à choisir le bon gaz d'atmosphère pour votre matériau et votre processus spécifiques ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication en interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits — comprenant des fours à Muffle, à Tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD — est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous travailliez avec des atmosphères inertes, réductrices ou carburantes, nous garantissons des performances, une sécurité et une efficacité optimales. Ne laissez pas le choix du gaz vous freiner — contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer les résultats de votre laboratoire et stimuler l'innovation dans vos projets !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène