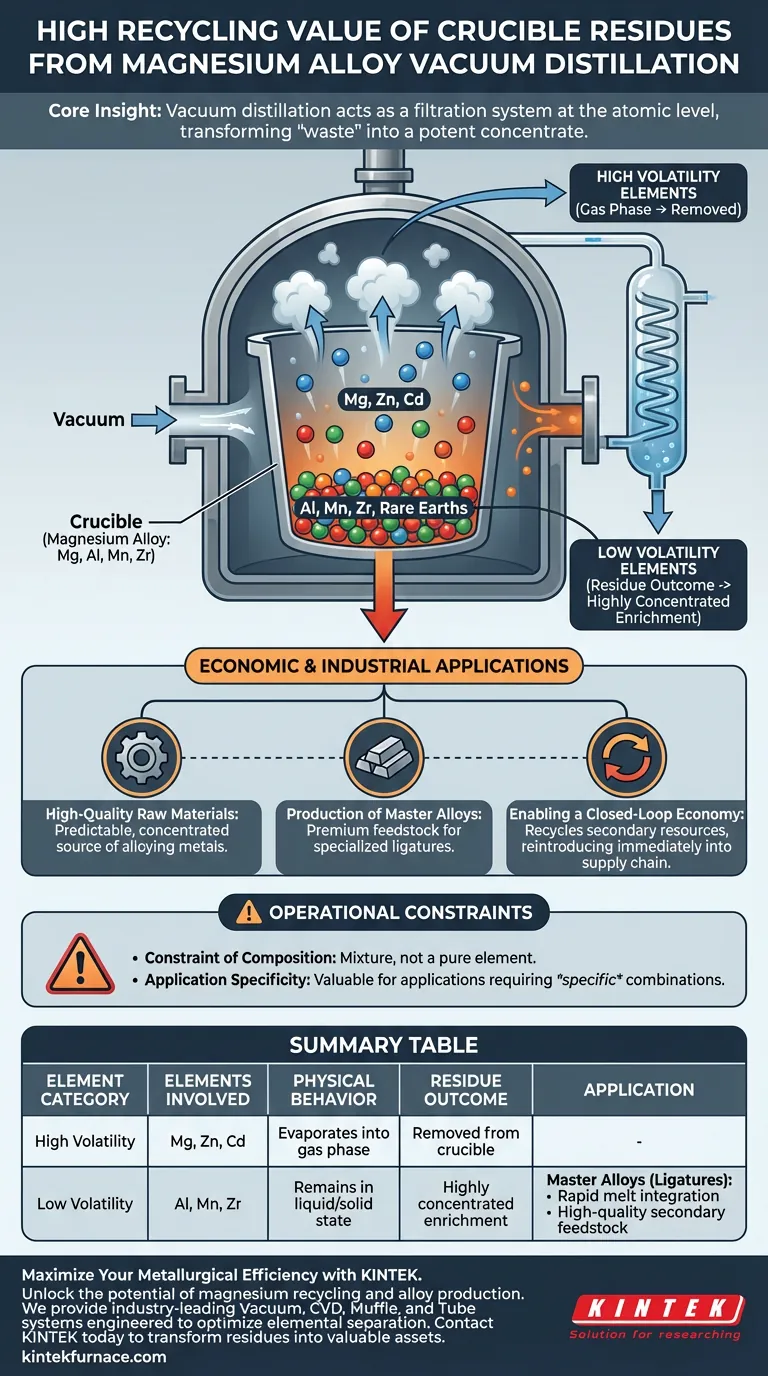

La grande valeur de recyclage des résidus de creuset provient de la concentration sélective des éléments d'alliage à faible volatilité. Lorsque les alliages de magnésium subissent une distillation sous vide, la matrice volatile de magnésium s'évapore, laissant un sous-produit chimiquement enrichi, supérieur pour la fabrication en aval.

Idée clé : La distillation sous vide agit comme un système de filtration au niveau atomique. En éliminant la majeure partie du magnésium, le processus transforme les "déchets" restants en un concentré puissant d'aluminium, de manganèse et de zirconium, qui sert de matière première de première qualité pour la production d'alliages maîtres.

La mécanique de la séparation élémentaire

Ségrégation par volatilité

Le principe fondamental qui sous-tend cette valeur est la différence de pression de vapeur entre les éléments.

Lors de la distillation sous vide, les éléments très volatils — en particulier le magnésium, le zinc et le cadmium — passent en phase gazeuse. Ceux-ci sont retirés du creuset et condensés ailleurs.

Enrichissement du résidu

Au fur et à mesure que les éléments volatils s'évaporent, la concentration relative des matériaux restants augmente considérablement.

Les éléments à faible volatilité ne peuvent pas s'échapper du creuset dans ces conditions de traitement.

Il en résulte un résidu fortement enrichi en aluminium, manganèse, zirconium et terres rares.

Applications économiques et industrielles

Matières premières de haute qualité

Le résidu n'est pas un mélange aléatoire de ferraille ; c'est une source prévisible et concentrée de métaux d'alliage.

Étant donné que ces éléments sont déjà intégrés dans une matrice métallique, ils servent de matières premières de haute qualité.

Production d'alliages maîtres

L'application principale de ces résidus est la préparation d'alliages maîtres à base de magnésium spécialisés (également appelés ligatures).

Les alliages maîtres sont des mélanges concentrés utilisés pour introduire des éléments spécifiques dans une fonte plus rapidement et plus précisément que l'ajout de métaux purs.

Permettre une économie en boucle fermée

L'utilisation de ces résidus facilite le recyclage des ressources secondaires.

Au lieu de jeter le contenu du creuset ou de nécessiter une extraction chimique complexe, le matériau est immédiatement réintroduit dans la chaîne d'approvisionnement, créant ainsi un système en boucle fermée.

Comprendre les contraintes opérationnelles

La contrainte de composition

Il est essentiel de noter que le résidu est un mélange, pas un élément pur.

La valeur du résidu dépend de la combinaison spécifique des éléments restants (par exemple, Al mélangé à Mn).

Spécificité de l'application

Étant donné que les éléments sont mélangés, le résidu n'est précieux que pour les applications qui nécessitent cette combinaison *spécifique* d'agents d'alliage.

Vous ne pouvez pas facilement séparer l'aluminium du manganèse une fois qu'ils sont dans cet état de résidu enrichi sans traitement supplémentaire, probablement coûteux.

Faire le bon choix pour votre objectif

Pour maximiser la valeur de ces résidus, alignez vos objectifs sur les propriétés du matériau :

- Si votre objectif principal est l'efficacité des ressources : Considérez le processus de distillation sous vide non seulement comme une purification du magnésium, mais comme une méthode de production à double flux qui produit à la fois du magnésium pur et des concentrés d'alliages précieux.

- Si votre objectif principal est la fabrication d'alliages : Utilisez ces résidus comme substitut rentable aux alliages maîtres vierges pour introduire de l'aluminium, du manganèse ou du zirconium dans de nouvelles fontes.

En traitant les résidus de distillation comme des concentrés d'ingénierie plutôt que comme des déchets, vous ouvrez une voie essentielle pour une métallurgie durable et rentable.

Tableau récapitulatif :

| Catégorie d'éléments | Éléments impliqués | Comportement physique | Résultat du résidu |

|---|---|---|---|

| Haute volatilité | Magnésium, Zinc, Cadmium | S'évapore en phase gazeuse | Retiré du creuset |

| Faible volatilité | Aluminium, Manganèse, Zirconium | Reste à l'état liquide/solide | Enrichissement fortement concentré |

| Application | Alliages maîtres (Ligatures) | Intégration rapide dans la fonte | Matière première secondaire de haute qualité |

Maximisez votre efficacité métallurgique avec KINTEK

Libérez tout le potentiel de votre recyclage de magnésium et de votre production d'alliages. Chez KINTEK, nous fournissons des fours de laboratoire à haute température de pointe — y compris des systèmes sous vide, CVD, étuve et tube — conçus pour optimiser la séparation élémentaire et la récupération des ressources.

Que vous raffiniez des métaux purs ou que vous créiez des alliages maîtres spécialisés, nos solutions personnalisables sont soutenues par une R&D experte pour répondre à vos besoins de fabrication uniques. Contactez KINTEK dès aujourd'hui pour découvrir comment notre technologie thermique avancée peut transformer vos résidus de distillation en actifs précieux et rationaliser votre production en boucle fermée.

Guide Visuel

Références

- В. Н. Володин, Alexey Trebukhov. On the Problem of the Distillation Separation of Secondary Alloys of Magnesium with Zinc and Magnesium with Cadmium. DOI: 10.3390/met14060671

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Pourquoi la cémentation sous vide convient-elle aux aciers de cémentation haute performance ? Obtenez une trempe supérieure grâce à un contrôle de précision

- Quelle est la fonction principale d'un petit four à vide ? Permettre un traitement thermique de haute pureté pour les métaux précieux

- Quel est le but de l'utilisation d'un système de vide poussé et d'un four de recuit pour les alliages Mn–Ni–Fe–Si ? Débloquez la précision des données

- Quel est le but de l'utilisation d'un équipement de test sous vide ? Atteindre 100 % de qualité de coulée grâce à l'indice de densité

- Quelle est la fonction spécifique du vide poussé dans le frittage SiC/Cu-Al2O3 ? Atteindre 1,5x10^-2 Pa pour une densité maximale

- Pourquoi un four de séchage sous vide est-il essentiel pour les électrolytes solides LLTO ? Assurer le traitement de matériaux de batterie de haute pureté

- Quels facteurs sont essentiels à la conception et à la sélection d'un élément chauffant de four à vide ? Optimiser pour la performance et la longévité

- Quels sont les processus effectués dans un four à vide à haute température ? Atteindre la pureté et la précision dans le traitement des matériaux