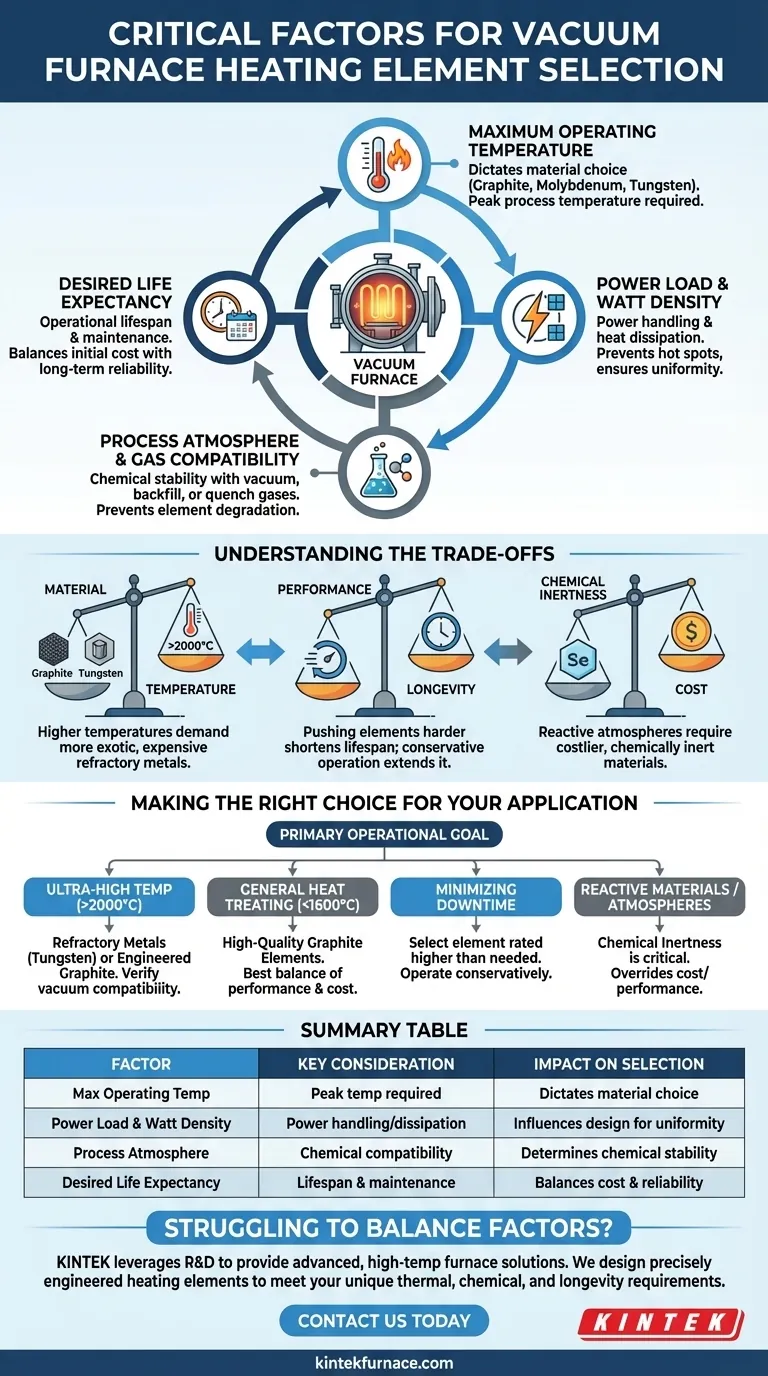

La sélection du bon élément chauffant pour un four à vide est une décision dictée par un ensemble précis de facteurs interconnectés. Les considérations les plus critiques sont la température de fonctionnement maximale requise, la charge électrique, la compatibilité chimique avec les gaz de procédé et de trempe, et la durée de vie opérationnelle souhaitée de l'élément lui-même.

Votre élément chauffant n'est pas un composant isolé ; c'est le cœur d'un système. Sa sélection est un exercice d'équilibre critique entre les exigences physiques de la température de votre procédé, l'environnement chimique de votre chambre à vide et les réalités économiques à long terme de la production et de la maintenance.

Les facteurs fondamentaux de la conception des éléments

Pour choisir le bon élément chauffant, vous devez évaluer l'impact de votre application spécifique sur quatre domaines critiques. Chaque facteur influence les autres, rendant une évaluation holistique essentielle.

Température de fonctionnement maximale

Le facteur le plus important est la température maximale requise par votre procédé. Cela dicte directement le matériau de l'élément chauffant.

Différents matériaux ont des plafonds de température distincts. Par exemple, le graphite est un choix courant et rentable pour de nombreuses applications, tandis que le molybdène et le tungstène sont nécessaires pour les procédés à température plus élevée et ultra-élevée.

Charge électrique et densité de puissance

Cela fait référence à la quantité d'énergie électrique que l'élément peut supporter et dissiper sous forme de chaleur sur sa surface. Une densité de puissance plus élevée permet des vitesses de chauffage plus rapides et une meilleure uniformité thermique.

La conception de l'élément — sa forme, son épaisseur et sa surface — doit être conçue pour supporter la charge électrique requise sans surchauffe ni création de points chauds, ce qui peut entraîner une défaillance prématurée.

Atmosphère de procédé et compatibilité des gaz

Un vide n'est pas vraiment vide. Les gaz résiduels, tous les gaz réintroduits pour les procédés à pression partielle, ou les gaz utilisés pour la trempe rapide peuvent tous interagir avec l'élément chauffant.

À des températures élevées, des réactions chimiques peuvent se produire qui dégradent l'élément. Par exemple, certains matériaux peuvent être compromis par l'oxygène, l'azote ou les gaz contenant du carbone, entraînant une fragilisation ou une brûlure. L'élément doit rester chimiquement stable dans votre environnement de procédé spécifique.

Durée de vie souhaitée

La durée de vie est fondamentalement une considération économique. Un élément moins cher mais nécessitant des remplacements fréquents peut entraîner des coûts importants en termes de pièces et de temps de production perdu.

Faire fonctionner un élément constamment à sa température maximale nominale réduira considérablement sa durée de vie. La conception du système avec un élément classé pour une température supérieure à vos besoins est une stratégie courante pour prolonger sa durée de vie de manière significative.

Comprendre les compromis

Sélectionner un élément ne consiste jamais à trouver une seule option « la meilleure », mais plutôt le compromis optimal pour vos besoins spécifiques. Ne pas reconnaître ces compromis est une source fréquente de défaillance opérationnelle et de coûts imprévus.

Matériau contre température

Le besoin de températures plus élevées impose l'utilisation de métaux réfractaires plus exotiques et plus coûteux. Bien que le graphite soit excellent pour de nombreux procédés jusqu'à 2000°C et au-delà, les applications nécessitant des températures encore plus élevées ou une inertie chimique spécifique exigeront des matériaux plus coûteux comme le tungstène.

Performance contre longévité

Vous pouvez souvent pousser un élément chauffant plus fort pour obtenir des temps de cycle plus rapides, mais cela se fait presque toujours au détriment de sa durée de vie opérationnelle. Une application de puissance et une température de fonctionnement plus conservatrices donneront un système beaucoup plus durable et fiable.

Inertie chimique contre coût

Un élément peut parfaitement répondre à vos exigences de température et de puissance, mais être chimiquement incompatible avec votre procédé. Une réaction entre l'élément et le matériau traité (dégazage) peut contaminer votre produit ou détruire l'élément. Cela peut vous obliger à choisir un matériau plus cher mais chimiquement inerte.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par votre objectif opérationnel principal. Analysez votre procédé pour déterminer quel facteur est la priorité non négociable.

- Si votre objectif principal est les procédés à ultra-haute température (>2000°C) : Privilégiez les métaux réfractaires comme le tungstène ou le graphite méticuleusement conçu, et vérifiez leur compatibilité avec vos niveaux de vide spécifiques.

- Si votre objectif principal est le traitement thermique polyvalent ou le brasage (<1600°C) : Les éléments en graphite de haute qualité offrent généralement le meilleur équilibre entre performance, durabilité et rentabilité.

- Si votre objectif principal est de minimiser les temps d'arrêt opérationnels : Sélectionnez un élément classé pour une température significativement supérieure à vos besoins de procédé et faites-le fonctionner de manière conservatrice pour maximiser sa durée de vie.

- Si vous travaillez avec des matériaux ou des atmosphères réactifs : L'inertie chimique de l'élément chauffant est votre facteur le plus critique, pouvant supplanter toutes les autres considérations de coût et de performance.

En fin de compte, un élément chauffant efficace est celui qui est parfaitement adapté aux exigences thermiques, chimiques et économiques spécifiques de votre procédé de four à vide.

Tableau récapitulatif :

| Facteur | Considération clé | Impact sur la sélection |

|---|---|---|

| Température de fonctionnement maximale | Température de procédé maximale requise. | Dicte le choix du matériau (par ex., Graphite, Molybdène, Tungstène). |

| Charge électrique et densité de puissance | Capacité de gestion de la puissance et de dissipation de la chaleur. | Influence la conception de l'élément pour éviter les points chauds et assurer l'uniformité. |

| Atmosphère de procédé | Compatibilité chimique avec le vide, les gaz de remplissage ou de trempe. | Détermine la stabilité chimique et prévient la dégradation de l'élément. |

| Durée de vie souhaitée | Durée de vie opérationnelle et coûts de maintenance. | Équilibre le coût initial avec la fiabilité à long terme et le temps de fonctionnement. |

Vous avez du mal à équilibrer température, atmosphère et coût pour l'élément chauffant de votre four à vide ? Vous n'avez pas à faire de compromis. KINTEK met à profit son R&D exceptionnel et sa fabrication interne pour fournir des solutions de fours avancées à haute température. Notre gamme de produits — y compris les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD — est soutenue par de profondes capacités de personnalisation. Nous concevons des éléments chauffants qui sont précisément conçus pour répondre à vos exigences uniques en matière de température, de chimie et de longévité, garantissant des performances et une fiabilité optimales. Contactez-nous dès aujourd'hui pour discuter de votre application spécifique et laissez nos experts vous proposer une solution qui maximise l'efficacité de votre procédé et votre retour sur investissement. Contactez notre équipe d'ingénieurs dès maintenant !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température