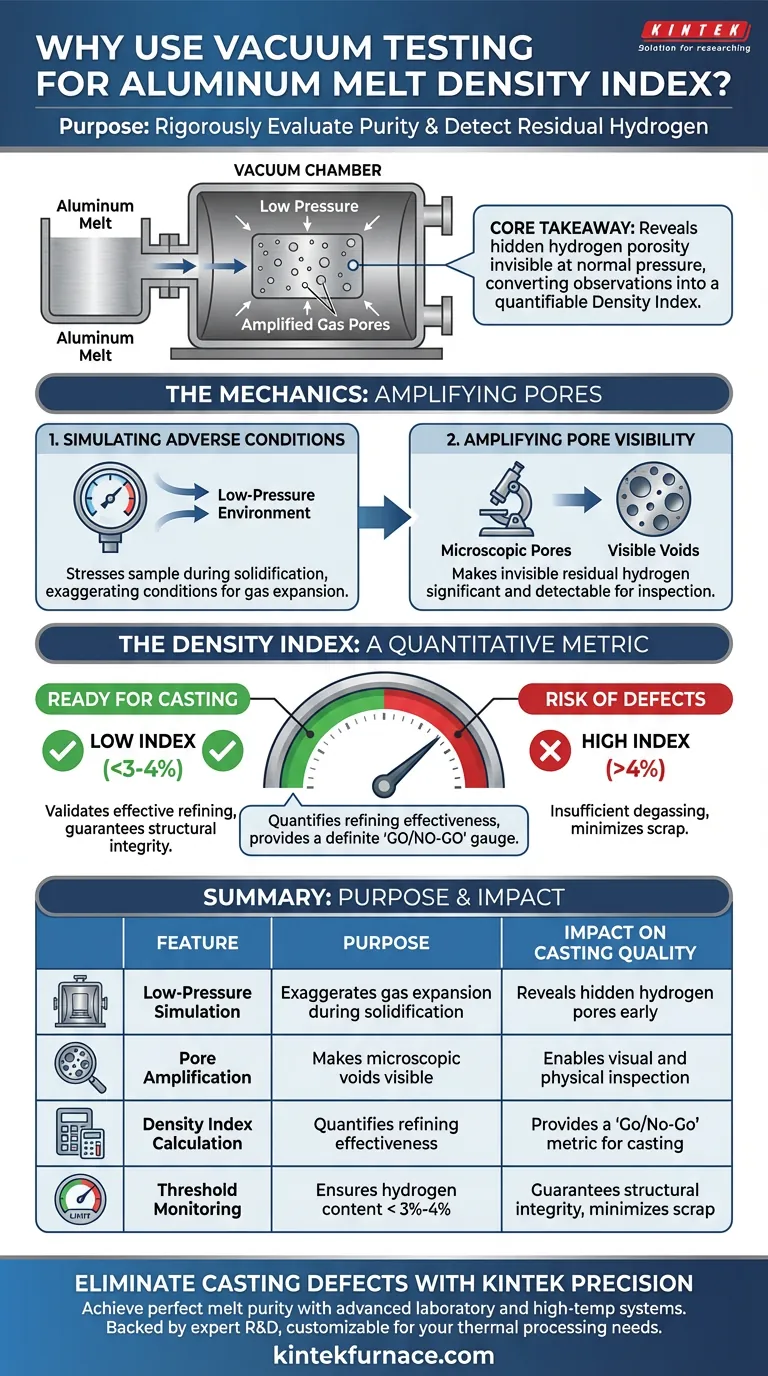

L'objectif principal de l'utilisation d'un équipement de test sous vide est d'évaluer rigoureusement la pureté des bains d'aluminium en détectant la présence d'hydrogène résiduel. En solidifiant un échantillon dans un environnement simulé à basse pression, l'équipement amplifie la formation de pores gazeux, permettant aux techniciens de calculer un "indice de densité" qui valide quantitativement l'efficacité du processus de raffinage.

Point clé Le test sous vide agit comme un point de contrôle qualité essentiel, révélant la porosité cachée due à l'hydrogène qui pourrait autrement passer inaperçue jusqu'à la fin de la coulée. Il transforme les observations subjectives en un indice de densité quantifiable, garantissant que le bain atteint des seuils de pureté spécifiques - généralement inférieurs à 3 % à 4 % - pour assurer l'intégrité structurelle du composant final.

La mécanique de l'évaluation du bain

Simulation de conditions défavorables

Le test sous vide ne se contente pas d'observer le bain ; il soumet activement l'échantillon à des contraintes. L'équipement crée un environnement à basse pression pendant la phase de solidification de l'échantillon d'aluminium.

Cette simulation est conçue pour exagérer les conditions qui favorisent la dilatation des gaz. Elle force le gaz dissous à précipiter hors de la solution plus tôt et plus agressivement qu'il ne le ferait sous la pression atmosphérique normale.

Amplification de la visibilité des pores

La fonction principale de cette simulation à basse pression est d'amplifier l'apparence des pores. De petites quantités d'hydrogène résiduel qui pourraient rester invisibles ou microscopiques à pression normale deviennent des vides importants et visibles sous vide.

Cette amplification permet d'inspecter visuellement et physiquement l'échantillon pour détecter les défauts internes. Elle transforme un risque potentiel et invisible en une caractéristique physique observable.

Le rôle de l'indice de densité

Quantification de l'efficacité du raffinage

L'"indice de densité" est la métrique calculée dérivée de ce test. Il sert de bulletin de notes direct sur l'efficacité de votre processus de raffinage.

Plutôt que de deviner si le bain est propre, l'indice de densité fournit un chiffre concret. Si l'indice est élevé, le processus de raffinage ou de dégazage était insuffisant ; s'il est bas, le bain est prêt pour la coulée.

Garanties pour la qualité de la coulée

L'objectif ultime de la détermination de l'indice de densité est de garantir la qualité de la coulée. En établissant une base quantitative, vous empêchez le métal défectueux d'entrer dans le moule.

Cette étape prédictive minimise les taux de rebut et garantit que les propriétés mécaniques de l'aluminium répondent aux spécifications requises.

Comprendre les limites

L'importance des seuils spécifiques

Un écueil courant est de considérer l'indice de densité comme un nombre arbitraire plutôt que comme une limite stricte. La référence souligne que la teneur en hydrogène doit être inférieure à une limite spécifique, telle que 3 % à 4 %.

Les données sans seuil sont inutiles. Le test n'est efficace que si l'opérateur respecte strictement ces limites de réussite/échec prédéfinies.

Simulation vs. Réalité

Il est important de se rappeler que ce test est une simulation de solidification. Bien qu'il prédise avec précision le potentiel de porosité, il évalue un échantillon, pas la coulée elle-même.

Par conséquent, l'indice de densité doit être considéré comme une métrique de passage. Il confirme le *potentiel* du bain à produire une coulée saine, à condition que le processus de coulée en aval soit également contrôlé.

Faire le bon choix pour votre objectif

Pour utiliser efficacement le test sous vide, alignez les données sur vos besoins de production spécifiques :

- Si votre objectif principal est la validation du processus : Utilisez l'indice de densité pour vérifier immédiatement si votre équipement de dégazage fonctionne correctement ou si votre temps de raffinage doit être ajusté.

- Si votre objectif principal est la certification du produit : Appliquez une coupure stricte (par exemple, indice de densité maximal de 3 %) pour garantir que chaque lot respecte les normes de sécurité mécanique requises pour l'application finale.

En utilisant l'indice de densité comme un indicateur définitif "pass/fail", vous transformez la coulée d'un jeu de hasard en un processus d'ingénierie contrôlé.

Tableau récapitulatif :

| Caractéristique | Objectif | Impact sur la qualité de la coulée |

|---|---|---|

| Simulation à basse pression | Exagère la dilatation des gaz pendant la solidification | Révèle tôt les pores d'hydrogène cachés |

| Amplification des pores | Rend visibles les vides microscopiques | Permet l'inspection visuelle et physique |

| Calcul de l'indice de densité | Quantifie l'efficacité du raffinage | Fournit une métrique "Pass/Fail" pour la coulée |

| Surveillance des seuils | Garantit une teneur en hydrogène < 3 %-4 % | Garantit l'intégrité structurelle et minimise les rebuts |

Éliminez les défauts de coulée avec KINTEK Precision

Ne laissez pas la qualité de votre aluminium au hasard. Les systèmes de laboratoire avancés et les systèmes haute température de KINTEK vous permettent d'atteindre une pureté de bain parfaite grâce à une surveillance précise de l'indice de densité. Soutenus par la R&D et la fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous vide et CVD personnalisables, conçus pour répondre aux exigences rigoureuses de votre traitement thermique.

Prêt à optimiser votre processus de raffinage ? Contactez-nous dès aujourd'hui pour découvrir comment notre équipement spécialisé peut améliorer l'efficacité de votre laboratoire et garantir l'intégrité de chaque composant que vous coulez.

Guide Visuel

Références

- Ladislav Socha, Petr Nuska. Assessment of refining efficiency during the refining cycle in a foundry degassing unit in industrial conditions. DOI: 10.1038/s41598-024-51914-x

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Collier de serrage à trois sections en acier inoxydable pour chaîne à dépression à dégagement rapide

- Raccord à bride KF ISO CF en acier inoxydable pour ultravide Tube droit Té transversal

- Traversée d'électrode sous ultra-vide Connecteur à bride Câble d'alimentation pour applications de haute précision

Les gens demandent aussi

- À quoi servent les fours sous vide à haute température ? Essentiels pour l'aérospatiale, le médical et l'électronique

- Quels sont les avantages de l'utilisation d'un four de séchage sous vide pour les nanoparticules de t-BTO ? Préserver l'intégrité critique du matériau

- Quelles sont les caractéristiques clés des fours à vide haute température ? Atteignez une pureté et une précision ultimes dans le traitement des matériaux

- Pourquoi utiliser un four de recuit sous vide pour les pièces LPBF ? Optimisez dès aujourd'hui la relaxation des contraintes et la pureté des matériaux

- Quel est le processus de recuit sous vide ? Obtenez une pureté et des performances matérielles supérieures

- Quels sont les avantages d'un four de brasage à bande transporteuse par rapport au vide ? Optimiser la production d'acier inoxydable à grand volume

- Comment la conception d'une unité de vide de laboratoire à grande échelle empêche-t-elle la contamination secondaire ? Isolation par écrans de quartz

- Quelles sont les applications du brasage sous vide ? Obtenez des joints solides et propres dans l'aérospatiale et au-delà