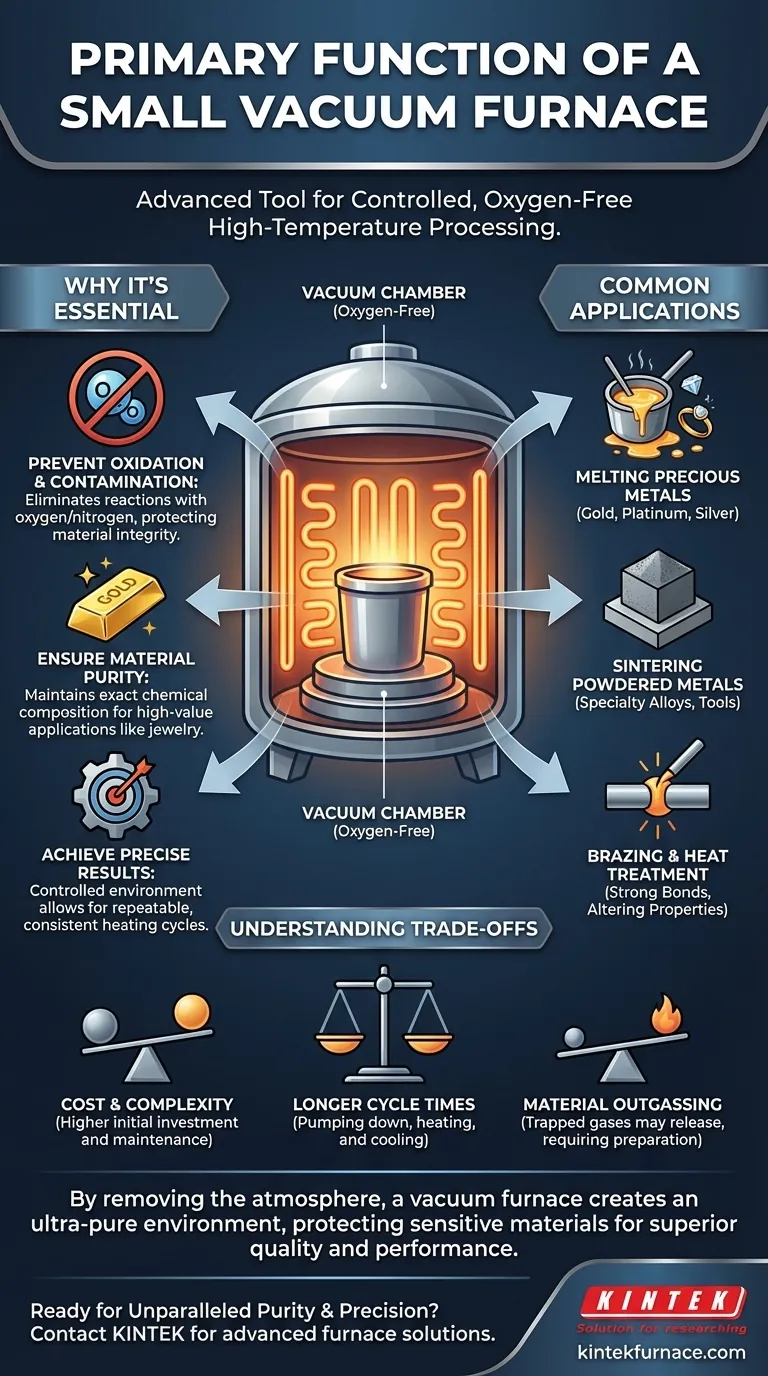

À la base, un petit four à vide est un outil avancé pour la fusion ou le traitement thermique de matériaux de grande valeur dans un environnement contrôlé et sans oxygène. Sa fonction principale est de permettre des processus à haute température pour des matériaux comme les métaux précieux, les alliages spéciaux ou les métaux en poudre, sans le risque d'oxydation et de contamination qui se produiraient à l'air libre.

L'idée cruciale est que le vide lui-même n'est pas le processus ; il en est le facilitateur. En éliminant l'atmosphère, un four à vide crée un environnement ultra-pur qui protège les matériaux sensibles pendant le chauffage, assurant l'intégrité, la pureté et la performance du produit final.

Le principe fondamental : pourquoi le vide est essentiel

La décision d'utiliser un four à vide découle d'un problème fondamental en métallurgie : à hautes températures, la plupart des métaux réagissent agressivement avec l'oxygène et les autres gaz présents dans l'air. Un four à vide résout ce problème en retirant physiquement l'atmosphère de la chambre de chauffage.

Prévention de l'oxydation et de la contamination

À des températures élevées, les métaux réactifs se lieront facilement à l'oxygène, formant une couche d'oxyde à leur surface. Cette oxydation peut ruiner les propriétés structurelles du matériau, sa conductivité électrique ou sa finition de surface.

En pompant l'air hors de la chambre, le four élimine les réactifs — à savoir l'oxygène et l'azote — empêchant ces réactions chimiques indésirables de se produire.

Assurer la pureté des matériaux

Pour des applications comme la fabrication de bijoux en or et en platine, ou pour la création d'alliages scientifiques spécifiques, le maintien de la composition chimique exacte est essentiel.

Un environnement sous vide garantit qu'aucune impureté de l'atmosphère n'est introduite dans la masse fondue. Ceci est également vital pour le frittage, où de minuscules particules de poudre métallique doivent fusionner proprement sans qu'une couche d'oxyde n'entrave la liaison.

Obtenir des résultats précis et cohérents

L'environnement scellé et contrôlé d'un four à vide élimine les variables telles que les courants d'air et l'humidité atmosphérique. Combiné à des systèmes de contrôle de température avancés, cela permet des cycles de chauffage et de refroidissement très précis et reproductibles.

Cette cohérence est essentielle pour les processus industriels où chaque pièce doit répondre à des spécifications identiques.

Applications courantes des petits fours à vide

Alors que les grands fours à vide sont des bêtes de somme industrielles, les petits modèles desservent des niches spécialisées et de grande valeur où la qualité des matériaux est primordiale.

Fusion des métaux précieux

C'est une application principale pour les petits fours à vide, en particulier dans la fabrication de bijoux et les laboratoires dentaires. Ils offrent l'environnement idéal pour la fusion de l'or, de l'argent, du platine et du palladium, assurant une pureté maximale et une coulée lisse et sans vide.

Frittage des métaux en poudre

Le frittage est le processus de fusion d'un matériau en poudre en une masse solide à l'aide de chaleur, mais sans le faire fondre. Le vide est essentiel pour empêcher les particules de poudre microscopiques de s'oxyder, ce qui créerait une pièce finale faible et défectueuse. Ceci est utilisé pour fabriquer des articles comme les outils de coupe en carbure de haute résistance.

Brasage et traitement thermique

Le brasage assemble deux composants à l'aide d'un métal d'apport, et le vide assure une liaison exceptionnellement propre et solide, exempte d'interférences oxydatives. De même, le traitement thermique (ou recuit) sous vide peut modifier les propriétés d'un métal, comme augmenter sa résistance ou sa ductilité, sans endommager sa surface.

Comprendre les compromis

Un four à vide est un outil puissant, mais ce n'est pas toujours le bon choix. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Coût et complexité

Les systèmes de vide, y compris les pompes, les joints et l'instrumentation de contrôle, rendent ces fours nettement plus chers et complexes à utiliser et à entretenir qu'un four atmosphérique standard.

Temps de cycle plus longs

Le processus de mise sous vide de la chambre, l'exécution du cycle de chauffage et le refroidissement du matériau ajoutent un temps considérable. Cela rend les fours à vide mieux adaptés au traitement par lots de grande valeur plutôt qu'au travail continu à grand volume.

Dégazage des matériaux

Certains matériaux peuvent libérer des gaz piégés lorsqu'ils sont placés sous vide à haute température, un phénomène appelé dégazage. Cela peut interférer avec le niveau de vide ou, dans certains cas, contaminer la pièce elle-même, nécessitant une préparation minutieuse des matériaux.

Faire le bon choix pour votre objectif

En fin de compte, la nécessité d'un four à vide est dictée par votre matériau et le résultat souhaité.

- Si votre objectif principal est la fusion de métaux précieux de haute pureté : Un petit four à vide est la norme pour prévenir les pertes de matériau et garantir la plus haute qualité pour les bijoux ou les lingots de qualité investissement.

- Si votre objectif principal est de créer des alliages spéciaux ou de la R&D : L'environnement contrôlé et inerte d'un four à vide est nécessaire pour obtenir des résultats non contaminés et reproductibles pour la science des matériaux.

- Si votre objectif principal est la production de composants haute performance : Pour les processus comme le brasage ou le frittage où la force de liaison et l'intégrité du matériau sont non négociables, un four à vide est le choix supérieur.

En comprenant que la fonction du vide est la protection, vous pouvez tirer parti de cette technologie pour obtenir des résultats impossibles dans un four conventionnel.

Tableau récapitulatif :

| Fonction | Avantage clé | Applications courantes |

|---|---|---|

| Fusion | Prévient l'oxydation, assure la pureté | Bijouterie, laboratoires dentaires (or, platine) |

| Frittage | Fait fusionner les poudres sans contamination | Outils en carbure, alliages spéciaux |

| Brasage & Traitement thermique | Crée des liaisons propres et solides | Composants haute performance, R&D |

Prêt à atteindre une pureté et une précision inégalées dans vos processus de laboratoire ? Chez KINTEK, nous exploitons une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à vos besoins. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, à vide et à atmosphère, et les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous fondiez des métaux précieux ou frittiez des métaux en poudre, nos fours à vide offrent des résultats cohérents et sans contamination. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de fusion à induction sous vide et four de fusion à arc

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quelle est la fonction d'un four de frittage sous vide dans les revêtements CoNiCrAlY ? Réparation des microstructures pulvérisées à froid

- Comment le traitement thermique sous vide réduit-il la déformation de la pièce ? Obtenez une stabilité dimensionnelle supérieure

- Quel rôle le four de frittage sous vide joue-t-il dans la formation de la structure « noyau-bord » dans les cermets Ti(C,N)-FeCr ?

- Comment les fours de frittage sous vide et de recuit contribuent-ils à la densification des aimants NdFeB ?

- Comment les fours sous vide contribuent-ils aux économies de coûts à long terme ? Réduisez les coûts grâce à l'efficacité et à la qualité