Fondamentalement, la cémentation sous vide est particulièrement adaptée aux aciers haute performance car son contrôle de précision de la température, du débit de gaz et du temps permet de créer une couche durcie hautement uniforme et optimisée, ce qui est essentiel pour ces alliages avancés. Le processus s'effectue dans un environnement propre et sans oxygène, ce qui empêche l'oxydation de surface et permet au carbone de diffuser dans l'acier avec une cohérence inégalée. Cela se traduit directement par des propriétés métallurgiques supérieures et une distorsion des pièces considérablement réduite par rapport aux méthodes traditionnelles.

L'avantage fondamental de la cémentation sous vide réside dans sa capacité à gérer précisément le processus de diffusion du carbone sans l'interférence de l'oxydation de surface. Ce niveau de contrôle est ce qui libère tout le potentiel des alliages haute performance, aboutissant à des composants non seulement plus résistants, mais aussi dimensionnellement plus stables après le traitement thermique.

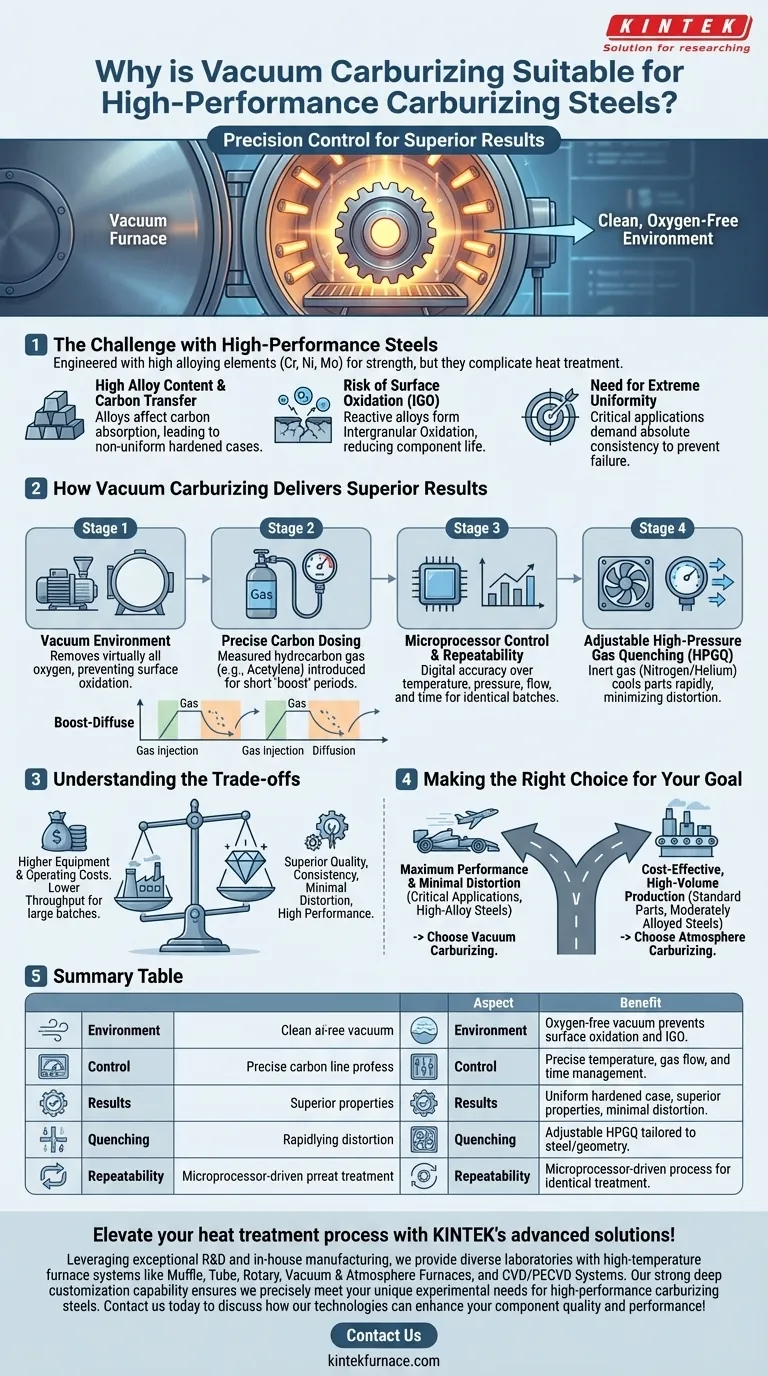

Le défi des aciers haute performance

Les aciers de cémentation haute performance sont conçus avec des quantités importantes d'éléments d'alliage tels que le chrome, le nickel et le molybdène. Bien que ces éléments confèrent une résistance et une ténacité supérieures, ils compliquent également le processus de traitement thermique.

Teneur élevée en alliage et transfert de carbone

Les éléments d'alliage peuvent affecter la facilité avec laquelle le carbone est absorbé à la surface de l'acier. La cémentation en atmosphère traditionnelle peut avoir du mal à fournir une concentration de carbone constante, entraînant une couche durcie non uniforme et des performances imprévisibles.

Le risque d'oxydation de surface

Dans les fours conventionnels, une atmosphère protectrice est utilisée pour empêcher l'acier de réagir avec l'oxygène. Cependant, cette atmosphère est imparfaite. Les éléments d'alliage dans les aciers haute performance sont souvent très réactifs avec toute trace d'oxygène, formant une couche d'oxyde microscopique qui peut inhiber ou bloquer l'absorption de carbone. Ce phénomène est connu sous le nom d'oxydation intergranulaire (OIG), une cause principale de réduction de la durée de vie des composants.

Le besoin d'une uniformité extrême

Les applications pour ces aciers — telles que les engrenages aérospatiaux, les composants de course haute performance et les roulements spécialisés — exigent une cohérence absolue. Toute variation de la profondeur de couche ou de la dureté sur la surface d'une pièce peut créer un point de concentration de contrainte, conduisant à une défaillance prématurée sous de fortes charges.

Comment la cémentation sous vide offre des résultats supérieurs

La cémentation sous vide refond fondamentalement le processus pour surmonter les limitations des méthodes atmosphériques. Il s'agit d'un processus « boost-diffusion » non-équilibre, effectué selon une série d'étapes précises et contrôlées numériquement.

Le rôle de l'environnement sous vide

Le processus commence par le placement des pièces dans un four et le pompage pour atteindre un vide quasi parfait. Cette étape élimine pratiquement tout l'oxygène et les autres gaz atmosphériques. En créant une ardoise propre, le processus garantit que la surface de l'acier est parfaitement réceptive au carbone et qu'aucune oxydation de surface ne peut se produire.

Dosage précis du carbone

Plutôt qu'un « trempage » constant dans un gaz riche en carbone, la cémentation sous vide introduit une quantité précise et mesurée d'un gaz hydrocarboné (généralement de l'acétylène) pendant une courte période. Cette phase de « boost » (saturation rapide) sature rapidement la surface en carbone. Le gaz est ensuite coupé et une phase de diffusion commence, permettant au carbone absorbé de migrer plus profondément dans la pièce sous une température et un temps précisément contrôlés. Ce cycle peut être répété pour obtenir le profil de carbone désiré exact.

Contrôle par microprocesseur et répétabilité

L'ensemble du processus est régi par un microprocesseur. Chaque variable — température, pression, débit de gaz et temps — est surveillée et contrôlée avec une précision numérique. Cela garantit que chaque pièce d'un lot, et chaque lot au fil du temps, reçoive un traitement identique, garantissant des résultats cohérents et reproductibles.

Trempe à haute pression de gaz (HPGQ) réglable

Après la cémentation, les pièces doivent être trempées (refroidies rapidement) pour obtenir la dureté finale. Au lieu d'utiliser de l'huile, qui provoque une distorsion importante et nécessite un nettoyage, les fours sous vide utilisent la trempe à gaz haute pression. La pression et la vitesse d'un gaz inerte comme l'azote ou l'hélium peuvent être ajustées avec précision, permettant d'adapter le taux de refroidissement à l'acier spécifique et à la géométrie de la pièce, minimisant ainsi la distorsion.

Comprendre les compromis

Bien que les avantages soient clairs, la cémentation sous vide n'est pas un remplacement universel pour tous les traitements thermiques. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Coûts d'équipement et d'exploitation

Les fours sous vide représentent un investissement en capital important par rapport aux fours à atmosphère traditionnels. Les gaz de haute pureté et les systèmes de contrôle sophistiqués contribuent également à des coûts opérationnels plus élevés par pièce.

Taille des lots et débit

Généralement, les fours sous vide sont conçus pour des lots plus petits que les grands fours atmosphériques continus. Pour les fabricants produisant d'immenses quantités de composants moins critiques, le débit plus faible d'un four sous vide peut être un facteur limitant.

Faire le bon choix pour votre objectif

La décision d'utiliser la cémentation sous vide doit être dictée par les exigences de performance du composant final.

- Si votre objectif principal est la performance maximale et la distorsion minimale : La cémentation sous vide est le choix définitif pour les applications critiques utilisant des aciers hautement alliés, comme dans l'aérospatiale, le sport automobile ou les machines industrielles haut de gamme.

- Si votre objectif principal est la production rentable et à grand volume de pièces standard : La cémentation en atmosphère traditionnelle sur des aciers moyennement alliés peut rester la solution la plus économique, à condition que sa variabilité inhérente soit acceptable pour l'application.

En fin de compte, l'adoption de la cémentation sous vide est une décision stratégique visant à privilégier la qualité et la prévisibilité des composants par rapport au volume de production brut.

Tableau récapitulatif :

| Aspect | Avantage de la cémentation sous vide |

|---|---|

| Environnement | Le vide sans oxygène empêche l'oxydation de surface et l'oxydation intergranulaire (OIG) |

| Contrôle | Gestion précise de la température, du débit de gaz et du temps pour une diffusion constante du carbone |

| Résultats | Couche durcie uniforme, propriétés métallurgiques supérieures et distorsion minimale des pièces |

| Trempe | Trempe à gaz haute pression (HPGQ) réglable, adaptée à l'acier et à la géométrie de la pièce |

| Répétabilité | Processus piloté par microprocesseur assurant un traitement identique entre les lots |

Améliorez votre processus de traitement thermique avec les solutions avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication en interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques pour les aciers de cémentation haute performance. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos technologies peuvent améliorer la qualité et la performance de vos composants !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement