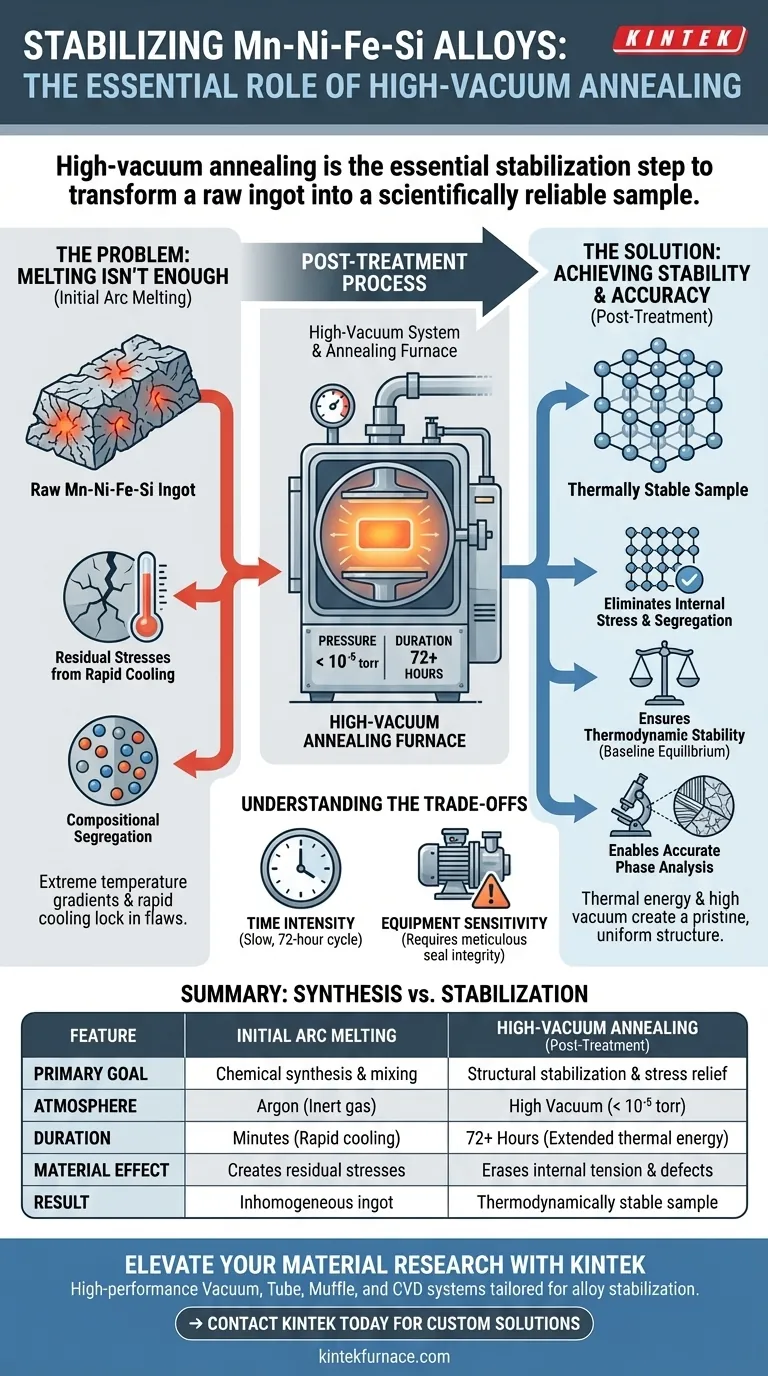

Le recuit sous vide poussé est l'étape essentielle de stabilisation requise pour transformer un lingot brut d'alliage Mn–Ni–Fe–Si en un échantillon scientifiquement fiable. En maintenant une pression inférieure à 10⁻⁵ torr pendant des périodes prolongées (par exemple, 72 heures), ce système élimine les défauts microscopiques et les tensions internes créés lors du processus de fusion initial, permettant au matériau d'atteindre un état d'équilibre thermodynamique.

Idée clé : Alors que la fusion par arc initiale définit la composition chimique de l'alliage, le recuit sous vide poussé définit son intégrité structurelle. Il fonctionne comme un "bouton de réinitialisation" qui efface les contraintes résiduelles et la ségrégation, garantissant que toute transformation de phase observée ultérieurement est inhérente aux propriétés du matériau, et non des artefacts du processus de fabrication.

Le problème : Pourquoi la fusion ne suffit pas

Pour comprendre la nécessité d'un post-traitement, il faut d'abord reconnaître les limites de la synthèse initiale.

Contraintes résiduelles dues au refroidissement rapide

La création initiale de l'alliage implique une fusion par arc sous atmosphère d'argon. Bien qu'efficace pour combiner les matières premières, ce processus implique des gradients de température extrêmes.

Lorsque l'alliage refroidit rapidement à partir de ces températures élevées, d'importantes contraintes résiduelles sont bloquées dans le réseau cristallin. Ces contraintes peuvent déformer le comportement du matériau lors des tests futurs.

Ségrégation compositionnelle

Malgré le retournement mécanique et le remélange répété pour encourager le mélange, le processus de solidification est rarement parfait au niveau microscopique.

La ségrégation compositionnelle se produit lorsque les éléments ne se distribuent pas parfaitement uniformément lorsque le liquide se solidifie. Sans correction, cela entraîne un échantillon chimiquement inhomogène qui donne des données incohérentes.

La solution : Le rôle du recuit sous vide poussé

Le four de recuit traite les problèmes structurels profonds laissés par le processus de fusion.

Élimination de la contrainte interne

Soumettre l'alliage à des températures élevées pendant une longue durée (par exemple, 72 heures) fournit l'énergie thermique nécessaire à la diffusion atomique.

Cela permet aux atomes de se réorganiser, éliminant ainsi efficacement les contraintes résiduelles. Le matériau se "détend" dans une structure uniforme.

Assurer la stabilité thermodynamique

L'objectif de ce traitement est de porter l'alliage à un état thermodynamiquement stable.

En effaçant l'histoire chaotique de la fusion initiale, l'alliage atteint un équilibre de base. C'est le seul état dans lequel des mesures scientifiques fiables peuvent être prises.

Permettre une analyse de phase précise

Le but ultime de cette stabilité est de faciliter une observation précise lors des analyses ultérieures.

Plus précisément, cela permet de distinguer clairement les transformations de phase martensitique et austénitique. Si l'alliage restait contraint, ces changements de phase délicats seraient masqués ou altérés par la tension interne.

Prévention de l'oxydation par vide poussé

L'exigence spécifique d'un système de vide poussé (< 10⁻⁵ torr) est essentielle pour la pureté.

Alors que l'argon protège l'alliage pendant la phase de fusion rapide, le traitement thermique à long terme nécessite un vide pour prévenir l'oxydation des traces. Cela garantit que la surface reste vierge pour la caractérisation.

Comprendre les compromis

Bien que nécessaire pour des données de haute qualité, le recuit sous vide poussé présente des défis spécifiques.

Intensité temporelle

Le processus est intrinsèquement lent. Un cycle de 72 heures crée un goulot d'étranglement important dans le flux de production de matériaux par rapport à la vitesse rapide de la fusion par arc.

Sensibilité de l'équipement

Le maintien d'un vide inférieur à 10⁻⁵ torr nécessite des systèmes de pompage sophistiqués et une intégrité d'étanchéité méticuleuse. Toute fuite pendant la fenêtre de 72 heures compromet la pureté de l'échantillon par oxydation.

Faire le bon choix pour votre objectif

Pour obtenir des données valides sur les alliages Mn–Ni–Fe–Si, vous devez faire la distinction entre la synthèse et la stabilisation.

- Si votre objectif principal est la synthèse chimique initiale : Utilisez le four de fusion par arc avec protection à l'argon et retournement mécanique pour assurer l'homogénéité macroscopique.

- Si votre objectif principal est la caractérisation structurelle : Vous devez utiliser le four de recuit sous vide poussé pour éliminer les contraintes et la ségrégation, garantissant que les changements de phase observés sont authentiques.

En contrôlant strictement le vide et la température pendant le post-traitement, vous garantissez que vos données reflètent la véritable physique de l'alliage, plutôt que les défauts de sa création.

Tableau récapitulatif :

| Caractéristique | Fusion par arc initiale | Recuit sous vide poussé (Post-traitement) |

|---|---|---|

| Objectif principal | Synthèse chimique & mélange | Stabilisation structurelle & détente des contraintes |

| Atmosphère | Argon (Gaz inerte) | Vide poussé (< 10⁻⁵ torr) |

| Durée | Minutes (Refroidissement rapide) | 72+ heures (Énergie thermique prolongée) |

| Effet sur le matériau | Crée des contraintes résiduelles | Efface les tensions internes & les défauts |

| Résultat | Lingot inhomogène | Échantillon thermodynamiquement stable |

Élevez votre recherche sur les matériaux avec KINTEK

Ne laissez pas les artefacts de fabrication compromettre vos recherches. Soutenu par une R&D experte et une fabrication de précision, KINTEK propose des systèmes sous vide, tubulaires, à moufle et CVD haute performance, adaptés aux exigences rigoureuses de la stabilisation des alliages et de l'analyse de phase.

Que vous ayez besoin de fours de recuit sous vide poussé personnalisés ou de systèmes de laboratoire spécialisés à haute température, nos solutions garantissent que vos matériaux atteignent l'équilibre thermodynamique requis pour des avancées scientifiques précises.

Prêt à optimiser votre processus de traitement thermique ?

→ Contactez KINTEK dès aujourd'hui pour discuter de vos besoins personnalisés

Guide Visuel

Références

- Shantanu Kumar Panda, Manoranjan Kar. Effect of temperature and magnetic field induced hysteresis on reversibility of magnetocaloric effect and its minimization by optimizing the geometrical compatibility condition in Mn–Ni–Fe–Si alloy. DOI: 10.1063/5.0177061

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Comment la cémentation sous vide assure-t-elle une qualité de cémentation stable ? Obtenez un traitement thermique précis et reproductible

- Pourquoi le chargement vertical en pile est-il supérieur au chargement en quinconce dans la trempe par gaz en lot ? Optimiser le débit de gaz et la qualité

- Quel est le rôle du échangeur de chaleur dans la trempe sous vide par gaz ? Optimiser l'intensité de refroidissement et la dureté des métaux

- Quel est l'objectif principal de l'utilisation d'une étuve de séchage sous vide pour les composites rGO/tMO ? Assurer la pureté et l'intégrité structurelle

- Comment un four à vide de laboratoire fonctionne-t-il dans l'étape de séchage des fibres précurseurs de polyimide ? Améliorer la qualité des matériaux

- Qu'est-ce que la zone chaude dans un four sous vide ? Composants clés et aperçu des performances

- Quels sont les avantages de l'utilisation d'une étuve de séchage sous vide pour les poudres céramiques ? Préserver la pureté et la frittabilité

- Comment le four sous vide améliore-t-il la performance des produits traités thermiquement ? Obtenez un contrôle et une qualité supérieurs