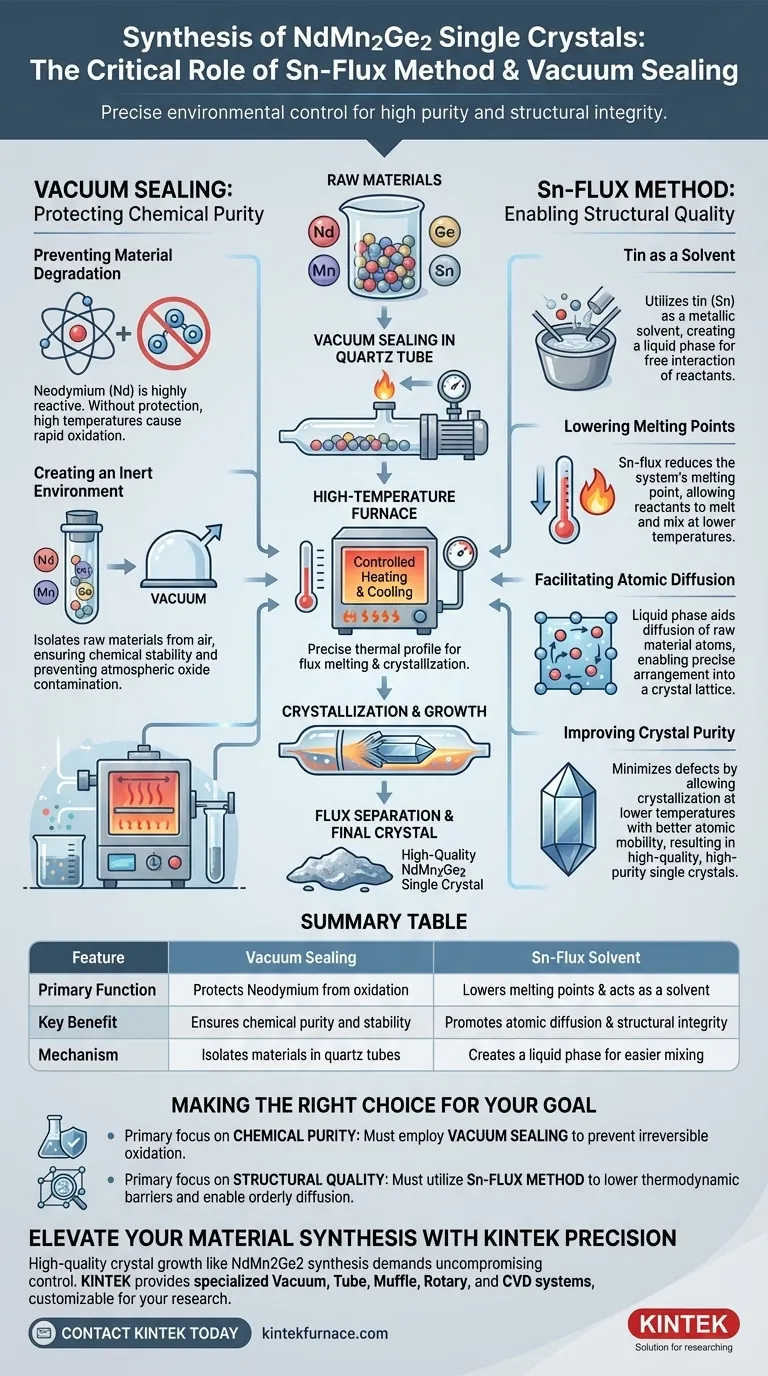

La synthèse de cristaux uniques de NdMn2Ge2 de haute qualité nécessite un contrôle environnemental précis pour garantir la pureté et l'intégrité structurelle. Le scellage sous vide est strictement nécessaire pour prévenir l'oxydation du composant néodyme (Nd) hautement réactif. Pendant ce temps, la méthode du flux d'étain est employée pour abaisser la température de fonctionnement et créer un environnement liquide qui favorise la croissance de cristaux de haute pureté et sans défauts.

La création de cristaux de NdMn2Ge2 est un équilibre entre protection chimique et contrôle thermodynamique. Le scellage sous vide protège les éléments de terres rares réactifs de l'atmosphère, tandis que le flux d'étain (Sn) agit comme un solvant pour faciliter la diffusion atomique et la cristallisation à des températures gérables.

Le rôle essentiel du scellage sous vide

Prévention de la dégradation des matériaux

Le néodyme (Nd) est un élément de terres rares très réactif avec l'oxygène. Sans protection, les températures élevées requises pour la synthèse provoqueraient une oxydation rapide.

Création d'un environnement inerte

Le scellage sous vide des matières premières dans des tubes de quartz les isole complètement de l'air. Cela garantit que la composition chimique reste stable et que le cristal final n'est pas contaminé par des oxydes atmosphériques.

La mécanique de la méthode du flux d'étain

L'étain comme solvant

La méthode du flux d'étain utilise l'étain (Sn) pour agir comme un solvant métallique pour les matières premières. Cela crée un environnement en phase liquide où les réactifs peuvent interagir plus librement qu'ils ne le feraient à l'état solide.

Abaissement des points de fusion

Un avantage principal de cette méthode est la réduction du point de fusion du système. La présence du flux d'étain permet aux réactifs de fondre et de se mélanger à des températures plus basses que celles requises pour la fusion directe des composants individuels.

Facilitation de la diffusion atomique

La phase liquide fournie par l'étain fondu est essentielle pour la qualité des cristaux. Elle permet une diffusion plus facile des atomes des matières premières, leur permettant de s'arranger en un réseau cristallin distinct avec une plus grande précision.

Amélioration de la pureté des cristaux

En permettant à la cristallisation de se produire à des températures plus basses avec une meilleure mobilité atomique, la méthode du flux d'étain minimise les défauts. Ce processus est essentiel pour produire des cristaux uniques de haute qualité et de haute pureté.

Comprendre les compromis

Complexité vs Qualité

Bien que les méthodes de synthèse directe puissent être plus rapides, elles échouent souvent à produire des cristaux uniques de qualité suffisante pour ce matériau spécifique. Les méthodes de flux d'étain et de scellage sous vide ajoutent des étapes de traitement mais sont des investissements nécessaires pour éviter les défauts et les impuretés.

Séparation du flux

L'utilisation d'un flux introduit un matériau supplémentaire (l'étain) dans le processus. Le succès de cette méthode dépend de la capacité du flux à faciliter la réaction sans devenir un contaminant permanent et indésirable dans la structure cristalline finale.

Faire le bon choix pour votre objectif

Pour assurer la synthèse réussie de NdMn2Ge2, vous devez prioriser la fonction spécifique de chaque technique :

- Si votre objectif principal est la pureté chimique : Vous devez utiliser le scellage sous vide pour prévenir l'oxydation irréversible du néodyme.

- Si votre objectif principal est la qualité structurelle : Vous devez utiliser la méthode du flux d'étain pour abaisser les barrières thermodynamiques et permettre la diffusion ordonnée des atomes dans un réseau cristallin unique.

En combinant un environnement sous vide isolé avec un processus de croissance assisté par flux, vous assurez la production de cristaux uniques à la fois chimiquement purs et structurellement solides.

Tableau récapitulatif :

| Fonctionnalité | Méthode : Scellage sous vide | Méthode : Solvant de flux d'étain |

|---|---|---|

| Fonction principale | Protège le néodyme de l'oxydation | Abaisse les points de fusion & agit comme solvant |

| Avantage clé | Assure la pureté et la stabilité chimiques | Favorise la diffusion atomique & l'intégrité structurelle |

| Mécanisme | Isole les matériaux dans des tubes de quartz | Crée une phase liquide pour un mélange plus facile |

| Résultat | Matières premières sans oxydes | Cristaux uniques de haute qualité et sans défauts |

Élevez votre synthèse de matériaux avec la précision KINTEK

La croissance de cristaux de haute qualité comme la synthèse de NdMn2Ge2 exige un contrôle thermique et atmosphérique sans compromis. KINTEK fournit l'équipement spécialisé nécessaire pour maîtriser ces processus complexes. Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons une gamme complète de systèmes sous vide, tubulaires, à moufle, rotatifs et CVD, tous entièrement personnalisables pour répondre à vos exigences spécifiques de recherche ou de production.

Que vous travailliez avec des éléments de terres rares réactifs ou des méthodes de flux avancées, nos fours à haute température offrent la stabilité et l'intégrité du vide dont votre laboratoire a besoin. Contactez KINTEK dès aujourd'hui pour discuter de votre solution de four personnalisée et assurer le succès de votre prochaine synthèse.

Guide Visuel

Références

- Samuel K. Treves, Valerio Scagnoli. Investigating skyrmion stability and core polarity reversal in NdMn2Ge2. DOI: 10.1038/s41598-024-82114-2

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelles sont les exigences critiques pour les matériaux de creuset ? Assurer la pureté du métal dans la distillation sous vide

- Quel est l'objectif principal de l'utilisation d'un four à arc sous vide pour les alliages (AlTiV)100−xCrx ? Assurer la pureté et la pureté

- Comment le frittage sous vide améliore-t-il les tolérances dimensionnelles ? Obtenez un retrait uniforme et une précision accrue

- Comment un four sous vide empêche-t-il l'oxydation des métaux ? Atteindre la pureté dans le traitement des métaux à haute température

- Quel rôle joue une étuve de séchage sous vide dans la préparation du chlorure de calcium anhydre ? Assurer des résultats de haute pureté

- Quel est le but de l'utilisation d'une étuve de séchage sous vide ? Assurer une caractérisation précise des poudres et l'intégrité des matériaux

- Quelles sont les exigences spécifiques pour le processus de séchage dans une étuve de séchage sous vide ? Étapes essentielles de préparation du MXene-ZrB2

- Quels types de procédés de traitement thermique un four sous vide peut-il prendre en charge ? Atteignez la pureté et la précision dans le traitement des matériaux