À la base, le frittage sous vide améliore les tolérances dimensionnelles non pas en empêchant le retrait, mais en garantissant que le retrait qui se produit est exceptionnellement uniforme et prévisible. En éliminant les gaz atmosphériques, le processus neutralise des variables clés comme l'oxydation et les poches de gaz piégé qui, autrement, entraîneraient une densification incohérente, produisant ainsi une pièce finale qui correspond plus précisément à sa conception prévue.

Le principal avantage du vide n'est pas l'absence de retrait, mais la création d'un environnement ultra-propre. Cette pureté permet une liaison atomique cohérente entre les particules de poudre sur l'ensemble de la pièce, ce qui entraîne un retrait prévisible et un contrôle dimensionnel supérieur.

Le principe fondamental : Le frittage est une question de retrait contrôlé

Pour comprendre le rôle du vide, nous devons d'abord être clairs sur l'objectif du frittage. Le processus est conçu pour transformer une forme de poudre faiblement compactée (une pièce "crue") en un objet solide et dense.

L'objectif est la densification, pas la stabilité

Le frittage utilise la chaleur pour encourager les atomes à diffuser à travers les limites des particules de poudre individuelles, les fusionnant. À mesure que les particules se lient et que les espaces vides (pores) entre elles se referment, la pièce entière se rétracte et devient plus dense. Ce retrait est un résultat nécessaire et voulu d'un frittage réussi.

Le défi : un retrait non uniforme

Le problème dans la fabrication n'est pas que les pièces se rétractent, mais qu'elles se rétractent de manière inégale. Si une section d'une pièce se densifie plus qu'une autre, il en résulte un gauchissement, une déformation et un non-respect des tolérances dimensionnelles strictes. Les principales causes de cette incohérence sont les contaminants atmosphériques.

Comment le vide crée des résultats prévisibles

Un four sous vide est fondamentalement un système de contrôle. En éliminant l'atmosphère, il neutralise directement les principales sources de variabilité qui affligent les processus de frittage conventionnels.

Mécanisme 1 : Prévention de l'oxydation

Dans un four à atmosphère standard, l'oxygène réagit avec les surfaces chaudes des particules de poudre métallique, formant une couche d'oxyde. Cette couche agit comme une barrière physique, entravant la diffusion propre, métal-métal requise pour une liaison forte et uniforme. Étant donné que les taux d'oxydation peuvent varier en fonction du débit de gaz et des gradients de température, la densification résultante devient imprévisible. Le vide élimine entièrement cette variable, assurant une surface pure pour la liaison.

Mécanisme 2 : Élimination des gaz piégés

Les pores de la pièce crue sont initialement remplis de gaz atmosphériques (principalement de l'azote et de l'argon). Au fur et à mesure que la pièce fritte et que les pores commencent à se rétrécir, ce gaz piégé est compressé. Cela crée une contre-pression interne qui résiste activement à une densification complète. Le vide élimine le gaz des pores avant qu'ils ne se referment, éliminant cette résistance et permettant à la pièce de se densifier plus complètement et uniformément.

Mécanisme 3 : Promotion d'un dégazage efficace

Les pièces crues contiennent des liants et des lubrifiants utilisés pendant l'étape initiale de compactage de la poudre. Ceux-ci doivent être entièrement brûlés avant le début du frittage. Un environnement sous vide extrait activement ces composés volatils de la pièce à des températures plus basses, un processus connu sous le nom de dégazage. Cela garantit qu'aucun contaminant résiduel n'est laissé pour interférer avec l'étape finale du frittage, empêchant les vides internes et l'instabilité dimensionnelle.

Comprendre les compromis

Bien que le frittage sous vide offre un contrôle supérieur, ce n'est pas le choix par défaut pour chaque application. Les avantages doivent être mis en balance avec les limitations pratiques et techniques.

Coût et complexité accrus

Les fours sous vide sont considérablement plus chers à l'achat, à l'utilisation et à l'entretien que les fours atmosphériques. Le besoin de pompes à vide, de joints et de systèmes de contrôle sophistiqués augmente le coût global en capital et en exploitation.

Temps de cycle plus lents

Atteindre un vide poussé n'est pas instantané. Le temps nécessaire pour pomper la chambre du four avant que le chauffage puisse commencer s'ajoute au temps de cycle total par lot, réduisant potentiellement le rendement global par rapport aux fours atmosphériques continus.

Limitations sur la composition des matériaux

Un inconvénient technique important est l'effet du vide sur certains éléments d'alliage. Les métaux à haute pression de vapeur, tels que le zinc, le manganèse ou le chrome, peuvent essentiellement "s'évaporer" ou se volatiliser de la pièce à des températures de frittage élevées sous vide. Cela peut altérer la chimie et les propriétés finales de l'alliage.

Quand choisir le frittage sous vide

Votre décision doit être guidée par les exigences spécifiques de votre composant et de votre matériau.

- Si votre objectif principal est la performance avec des matériaux réactifs : Choisissez le frittage sous vide pour les métaux comme le titane, les métaux réfractaires et certains aciers inoxydables qui sont très sensibles à l'oxydation ou à la nitruration.

- Si votre objectif principal est une géométrie complexe : Utilisez le frittage sous vide pour les pièces complexes où même une distorsion mineure est inacceptable, car le retrait uniforme est essentiel pour maintenir la forme.

- Si votre objectif principal est une précision et une pureté ultimes : Choisissez le frittage sous vide pour les applications critiques dans les domaines médical, aérospatial ou des semi-conducteurs où l'obtention des tolérances et de la pureté des matériaux les plus strictes possibles est primordiale.

En contrôlant l'environnement, vous obtenez un contrôle précis sur la pièce finale.

Tableau récapitulatif :

| Mécanisme | Avantage clé |

|---|---|

| Prévention de l'oxydation | Assure une liaison métal-métal propre pour une densification uniforme |

| Élimination des gaz piégés | Élimine la contre-pression interne pour un retrait complet et cohérent |

| Promotion d'un dégazage efficace | Prévient les contaminants pour des dimensions stables |

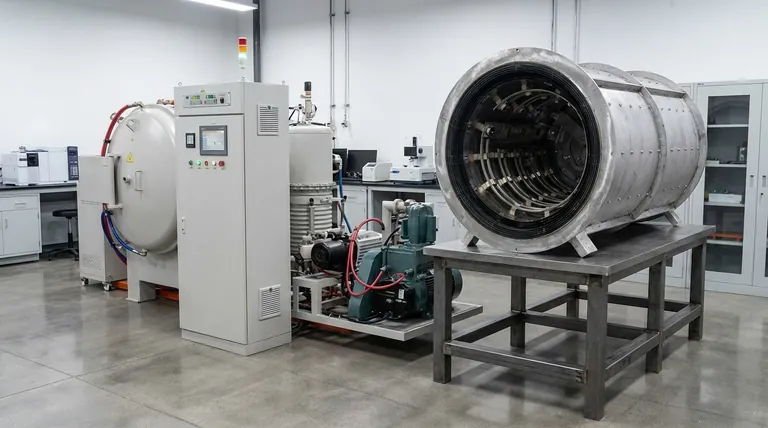

Besoin d'un contrôle dimensionnel précis pour votre laboratoire ? Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK propose des solutions avancées de fours haute température comme les fours à moufle, tubulaires, rotatifs, les fours sous vide et à atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer vos processus de frittage et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés