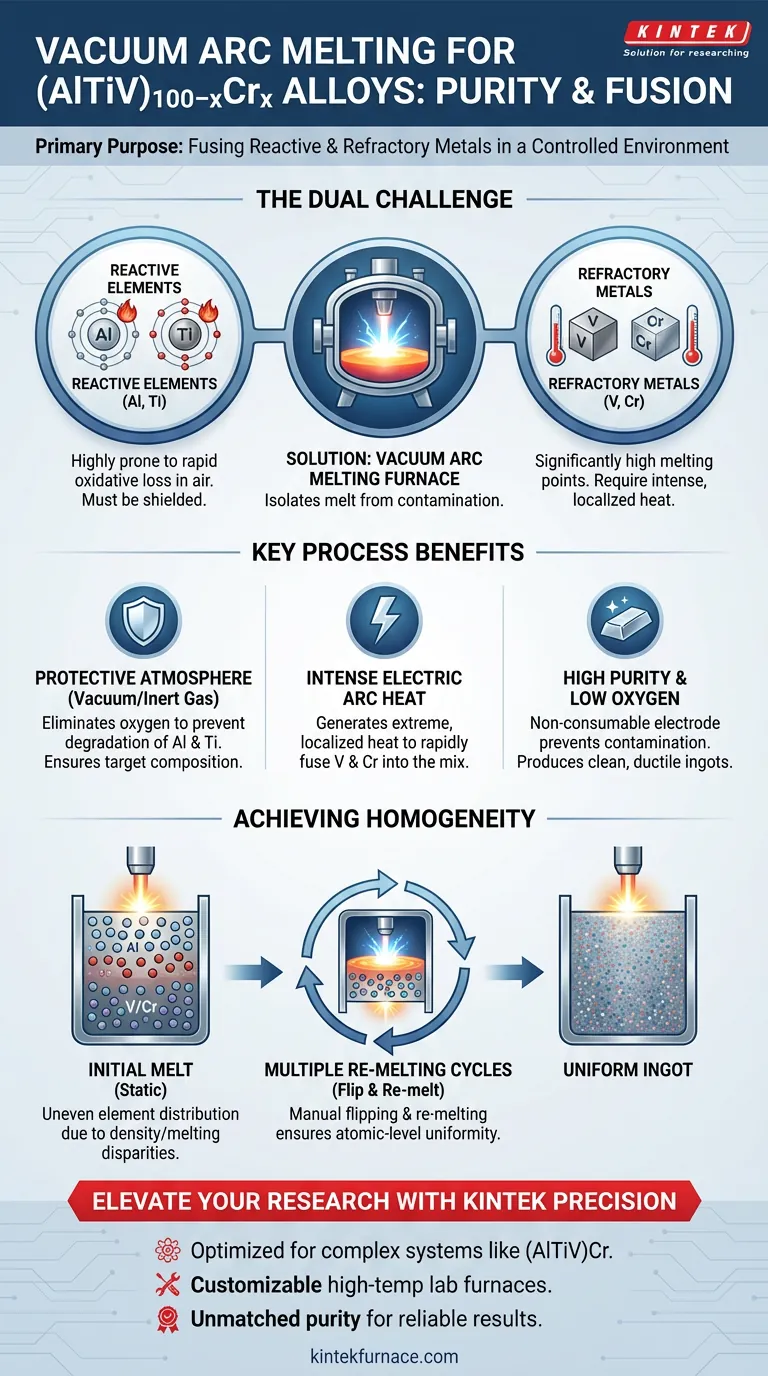

L'objectif principal de l'utilisation d'un four à arc sous vide pour les alliages (AlTiV)100−xCrx est de générer la chaleur intense et localisée nécessaire pour faire fondre des métaux réfractaires comme le vanadium et le chrome, tout en maintenant un environnement strictement contrôlé pour empêcher la dégradation des éléments réactifs.

Plus précisément, ce processus utilise une atmosphère sous vide ou inerte pour éliminer l'oxygène, ce qui est essentiel pour prévenir la perte oxydative rapide de l'aluminium et du titane. Cela garantit que le lingot final conserve sa composition chimique prévue et atteint une grande pureté.

Conclusion clé Le four à arc sous vide résout le double défi de la fusion de métaux à haut point de fusion (V, Cr) sans détruire les composants hautement réactifs (Al, Ti). Il sert d'outil fondamental pour produire des lingots à faible teneur en oxygène et de haute pureté en isolant le bain de fusion de la contamination atmosphérique.

Le rôle essentiel de l'environnement et de la chaleur

Prévention de la perte par oxydation

Le système (AlTiV)100−xCrx contient de l'aluminium (Al) et du titane (Ti). Ces éléments sont classés comme des métaux « actifs ».

S'ils sont exposés à l'oxygène à des températures de fusion, l'Al et le Ti s'oxyderont presque instantanément. Il en résulte une « perte par oxydation », où la quantité réelle de métal utile dans l'alliage tombe en dessous de la composition cible.

Le four à arc sous vide atténue cela en fonctionnant sous un vide poussé ou une atmosphère de gaz inerte protectrice (comme l'argon). Cet environnement protège efficacement les éléments actifs, garantissant qu'ils restent métalliques plutôt que de se transformer en impuretés d'oxyde cassantes.

Surmonter les points de fusion élevés

Cet alliage spécifique à haute entropie comprend du vanadium (V) et du chrome (Cr). Ces métaux ont des points de fusion nettement plus élevés que l'aluminium.

Les fours standard ont souvent du mal à faire fondre ces éléments réfractaires assez rapidement pour empêcher l'évaporation des éléments à plus bas point de fusion.

L'arc électrique génère une chaleur élevée, extrême et localisée. Cela permet la fusion rapide de l'ensemble du mélange – Al, Ti, V et Cr – garantissant que les composants à haut point de fusion sont entièrement intégrés dans le bain liquide.

Assurer la pureté et la qualité

Le rôle des électrodes non consommables

Pour obtenir un lingot de « haute pureté », il est essentiel d'éviter d'introduire des matériaux étrangers pendant le processus de fusion.

Les fours à arc sous vide utilisent généralement des électrodes non consommables (souvent en tungstène). Comme l'électrode elle-même ne fond pas dans le bain, elle élimine une source courante de contamination trouvée dans d'autres méthodes de fusion.

Obtenir des lingots à faible teneur en oxygène

L'oxygène est l'ennemi de la ductilité dans les alliages à haute entropie. Une teneur élevée en oxygène conduit souvent à la formation de phases d'impuretés cassantes.

En combinant l'environnement sous vide avec la conception de l'électrode non consommable, le four produit des lingots avec des niveaux d'oxygène exceptionnellement bas. Cela fournit une base propre pour étudier les propriétés mécaniques de l'alliage.

Comprendre les compromis

Bien que le four à arc sous vide soit excellent pour la pureté et la génération de chaleur, il présente un défi en matière d'homogénéité.

Le défi de l'homogénéité

Contrairement à la fusion par induction, qui remue naturellement le métal par électromagnétisme, la fusion par arc est un processus plus statique.

La simple fusion des composants une fois entraîne souvent une distribution inégale des éléments, en particulier lorsqu'il existe une disparité de densité et de points de fusion entre l'Al (léger, bas point de fusion) et le V/Cr (lourd, haut point de fusion).

La nécessité de refusion

Pour résoudre le problème de l'homogénéité, le processus nécessite plusieurs cycles de fusion.

Les opérateurs doivent retourner (inverser) le lingot et le refondre plusieurs fois. Cette intervention manuelle est nécessaire pour assurer une distribution uniforme des éléments à l'échelle atomique dans tout l'alliage. Sans cette étape, le lingot peut présenter des régions ségrégées, rendant les données de performance peu fiables.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de votre alliage (AlTiV)100−xCrx, vous devez adapter votre procédure aux capacités du four.

- Si votre objectif principal est la précision de la composition : contrôlez strictement la pression du vide ou du gaz inerte pour éviter la volatilisation ou l'oxydation de l'aluminium et du titane.

- Si votre objectif principal est l'uniformité microstructurale : imposez plusieurs cycles de refusion (en retournant le lingot) pour compenser le manque d'agitation électromagnétique.

En exploitant la chaleur élevée et l'atmosphère protectrice du four à arc sous vide, vous établissez la base essentielle d'un alliage à haute entropie léger et performant.

Tableau récapitulatif :

| Caractéristique | Avantage pour les alliages (AlTiV)100−xCrx |

|---|---|

| Atmosphère sous vide/inerte | Prévient la perte par oxydation de l'aluminium et du titane réactifs |

| Arc électrique à haute intensité | Fait fondre rapidement les métaux réfractaires à haut point de fusion (V, Cr) |

| Électrode non consommable | Élimine la contamination pour la production de lingots de haute pureté |

| Cycles de refusion multiples | Surmonte les défis d'homogénéité pour une distribution uniforme des éléments |

| Environnement à faible teneur en oxygène | Améliore la ductilité en réduisant la formation de phases d'oxyde cassantes |

Élevez votre recherche sur les alliages avec KINTEK Precision

Obtenir l'équilibre parfait entre pureté et homogénéité dans les alliages à haute entropie nécessite un équipement de classe mondiale. KINTEK fournit des systèmes de fusion à arc sous vide, des fours à moufle et des systèmes CVD de pointe, conçus pour manipuler facilement les métaux réactifs et réfractaires.

Pourquoi choisir KINTEK ?

- R&D experte : Optimisé pour les systèmes d'alliages complexes comme (AlTiV)Cr.

- Solutions personnalisables : Fours de laboratoire à haute température adaptés aux besoins uniques des matériaux.

- Pureté inégalée : Conçu pour minimiser la contamination par l'oxygène et maximiser les performances.

Prêt à affiner votre processus de fusion ? Contactez nos experts techniques dès aujourd'hui pour trouver le four idéal pour votre laboratoire.

Guide Visuel

Références

- Corrosion-Wear Mechanism of (AlTiV)100−xCrx Lightweight High-Entropy Alloy in the 3.5 wt.% NaCl Solution. DOI: 10.3390/ma18112670

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quelles sont les caractéristiques clés d'un four de traitement thermique sous vide de haute qualité ? Assurer une précision de traitement thermique supérieure

- Quel rôle joue un four à vide industriel à haute température dans le post-traitement des nanocristaux de semi-conducteurs ?

- Comment un four sous vide empêche-t-il le transfert de chaleur et la contamination ? Atteignez une pureté de matériau ultime

- Pourquoi utiliser un four de séchage sous vide pour les revêtements ignifuges ? Assurer une précision des données à 100 %

- Comment l'environnement sous vide affecte-t-il la porosité gazeuse dans les pièces moulées ? Éliminez les défauts pour des pièces plus solides

- Comment un système sous vide facilite-t-il la distillation d'alliages d'antimoine-tellure ? Maximiser la pureté avec une séparation à basse température

- Quelle est la fonction d'une étuve de séchage sous vide dans le prétraitement du CSAC ? Préserver la structure des pores et améliorer la modification

- Quels avantages un four de séchage sous vide offre-t-il par rapport à un four standard pour le Fe3Al et les nanotubes de carbone ? Protégez vos composites