En bref, les exigences critiques pour les matériaux de creuset dans un four de distillation sous vide sont la résistance aux hautes températures et l'inertie chimique. Le matériau choisi doit résister à la chaleur intense du processus sans se dégrader, tout en restant complètement non réactif avec le métal en fusion spécifique qu'il contient afin d'éviter la contamination du produit final.

Le principal défi n'est pas seulement de trouver un matériau qui puisse résister à la chaleur, mais de sélectionner celui qui est chimiquement compatible avec le métal purifié. Un mauvais choix peut contaminer le produit même que vous essayez d'affiner.

Le rôle du creuset dans la distillation sous vide

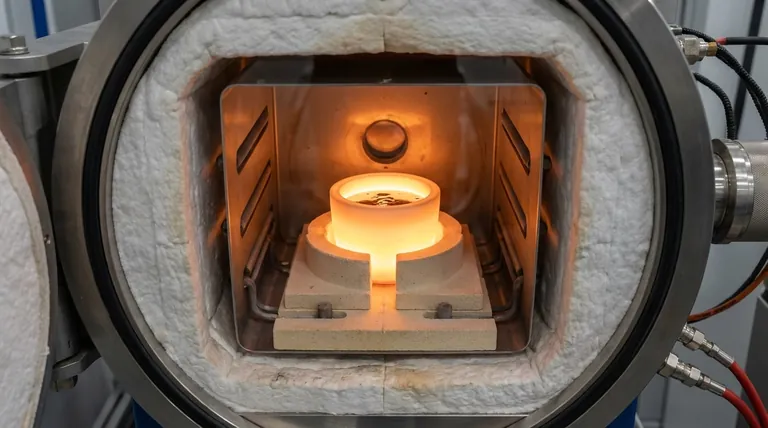

Un four de distillation sous vide affine les métaux en les chauffant jusqu'à vaporisation, puis en condensant la vapeur de métal pur ailleurs, laissant les impuretés derrière. Le creuset est le récipient au cœur de ce processus.

La fonction principale du creuset

La seule fonction du creuset est de contenir le métal brut en fusion dans la chambre du four. Il agit comme un récipient propre et stable capable de supporter les conditions extrêmes requises pour la vaporisation.

Pourquoi l'environnement sous vide est important

Le fonctionnement sous vide abaisse le point d'ébullition des métaux, permettant à la distillation de se produire à des températures plus gérables. Cet environnement, cependant, signifie également que toute réaction entre le creuset et le métal en fusion peut se dérouler sans interférence des gaz atmosphériques, rendant la compatibilité des matériaux encore plus critique.

Explication des exigences fondamentales des matériaux

Le choix du bon matériau de creuset est un équilibre entre les propriétés thermiques et la compatibilité chimique. La décision a un impact direct sur la pureté et la qualité du métal distillé.

1. Résistance aux hautes températures

Le creuset doit conserver son intégrité structurelle à la température de fonctionnement spécifique requise pour vaporiser le métal. Un matériau qui fond, ramollit ou se dégrade sous la chaleur est totalement inadapté.

2. Inertie chimique

C'est sans doute le facteur le plus crucial. Le creuset ne doit pas réagir avec le métal en fusion, s'y dissoudre ou le contaminer d'une autre manière. Toute réaction peut introduire des impuretés, rendant le but du processus de distillation vain.

3. Conductivité thermique

Une bonne conductivité thermique est très souhaitable. Elle garantit que la chaleur du four est transférée efficacement et uniformément à la charge métallique, conduisant à un processus de distillation plus stable et contrôlable. Des matériaux comme le graphite excellent dans ce domaine.

Matériaux de creuset courants et leurs compromis

Le matériau de creuset idéal dépend entièrement du métal traité. Il n'y a pas de "meilleure" option unique ; chacun présente des avantages et des inconvénients spécifiques.

Creusets en graphite

Le graphite est un choix courant en raison de son excellente résistance à la chaleur et de sa superbe conductivité thermique. Il est fréquemment utilisé pour la distillation de métaux comme le plomb et l'étain.

- Limitation clé : Le graphite est une source de carbone. Il ne peut pas être utilisé lors de la distillation de métaux sensibles à la contamination par le carbone, car il peut introduire des impuretés de carbone dans le produit final.

Creusets en alumine (corindon)

L'alumine est un matériau céramique choisi spécifiquement lorsque la contamination par le carbone est une préoccupation majeure. Elle est très inerte et peut résister à des températures très élevées.

- Limitation clé : Les creusets en alumine ont généralement une conductivité thermique inférieure à celle du graphite, ce qui peut affecter l'efficacité du chauffage. Ils peuvent également être plus sensibles au choc thermique s'ils sont chauffés ou refroidis trop rapidement.

Creusets en acier inoxydable

L'acier inoxydable est parfois utilisé dans des scénarios spécifiques et moins exigeants. Son application est limitée par son point de fusion inférieur par rapport au graphite ou à l'alumine.

- Limitation clé : Il ne convient que pour les distillations à basse température ou les étapes de purification grossière où une contamination potentielle par le fer de l'acier lui-même est un compromis acceptable.

Faire le bon choix pour votre objectif

Votre sélection doit être guidée par les propriétés chimiques spécifiques du métal que vous affinez et le niveau de pureté que vous devez atteindre.

- Si votre objectif principal est de distiller des métaux comme le plomb ou l'étain où le carbone n'est pas un contaminant : Le graphite est souvent le choix le plus efficace et le plus rentable en raison de ses excellentes propriétés thermiques.

- Si votre objectif principal est d'obtenir la plus haute pureté et d'éviter la contamination par le carbone : Un creuset en alumine est le bon choix, car son inertie chimique protégera l'intégrité du produit final.

- Si votre objectif principal est un processus à plus basse température où une contamination mineure par le fer est acceptable : L'acier inoxydable peut être une option viable, en particulier pour les étapes de raffinage préliminaires.

En fin de compte, le bon creuset est celui qui garantit la pureté de votre métal spécifique dans les conditions de processus requises.

Tableau récapitulatif :

| Matériau | Idéal pour | Avantage clé | Limitation clé |

|---|---|---|---|

| Graphite | Plomb, étain (non sensibles au carbone) | Excellente conductivité thermique et résistance à la chaleur | Peut causer une contamination par le carbone |

| Alumine (céramique) | Processus de haute pureté | Très chimiquement inerte, évite la prise de carbone | Conductivité thermique plus faible, sensible au choc thermique |

| Acier inoxydable | Purification grossière à basse température | Rentable pour certaines applications | Point de fusion plus bas, risque de contamination par le fer |

Obtenez une pureté métallique sans compromis avec une solution de creuset personnalisée

La sélection du bon creuset est essentielle au succès de votre processus de distillation sous vide. Chez KINTEK, nous mettons à profit notre R&D exceptionnelle et notre fabrication interne pour fournir des solutions de fours haute température avancées et personnalisées pour divers laboratoires.

Notre expertise en science des matériaux nous permet de vous aider à sélectionner ou à développer le creuset idéal — qu'il s'agisse de graphite, d'alumine ou d'un matériau spécialisé — pour répondre parfaitement à vos exigences spécifiques en matière de métal et de pureté, en évitant la contamination et en maximisant le rendement.

Prêt à optimiser votre processus de distillation ? Contactez KINTEL dès aujourd'hui pour discuter de votre application et découvrir comment nos capacités de personnalisation approfondies pour les systèmes Muffle, Tube, Vacuum et CVD/PECVD peuvent vous apporter la précision dont vous avez besoin.

Guide Visuel

Produits associés

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelle est l'importance des fours à porcelaine dans la recherche universitaire et scientifique ? Libérez l'innovation grâce à un contrôle précis de la haute température

- Quel est le principe de fonctionnement d'un four à tube sous vide ? Maîtriser le traitement de haute température avec précision

- Quelle est la fonction principale d'un tube de quartz scellé sous vide dans la croissance de MnBi2Te4 ? Assurer la synthèse de cristaux de haute pureté

- Quelles sont les applications industrielles et de recherche des fours tubulaires ? Découvrez des solutions de traitement thermique précises

- Quels matériaux sont utilisés pour les tubes dans un four tubulaire à haute température ? Choisissez le bon tube pour votre laboratoire