En bref, un four sous vide prend en charge une large gamme de procédés de traitement thermique critiques, y compris le recuit, le brasage, le frittage, le revenu et la trempe. Sa capacité à fonctionner dans un environnement contrôlé et sans oxygène en fait un outil essentiel pour des industries comme l'aérospatiale, le médical et l'électronique, où la pureté et la performance des matériaux sont non négociables.

La véritable valeur d'un four sous vide ne réside pas seulement dans la variété des procédés qu'il prend en charge, mais dans l'environnement de haute pureté et contrôlé qu'il offre. Cela élimine l'oxydation et la contamination, permettant la création de pièces dotées d'une résistance, d'une propreté et de propriétés métallurgiques exceptionnelles, souvent impossibles à obtenir dans une atmosphère conventionnelle.

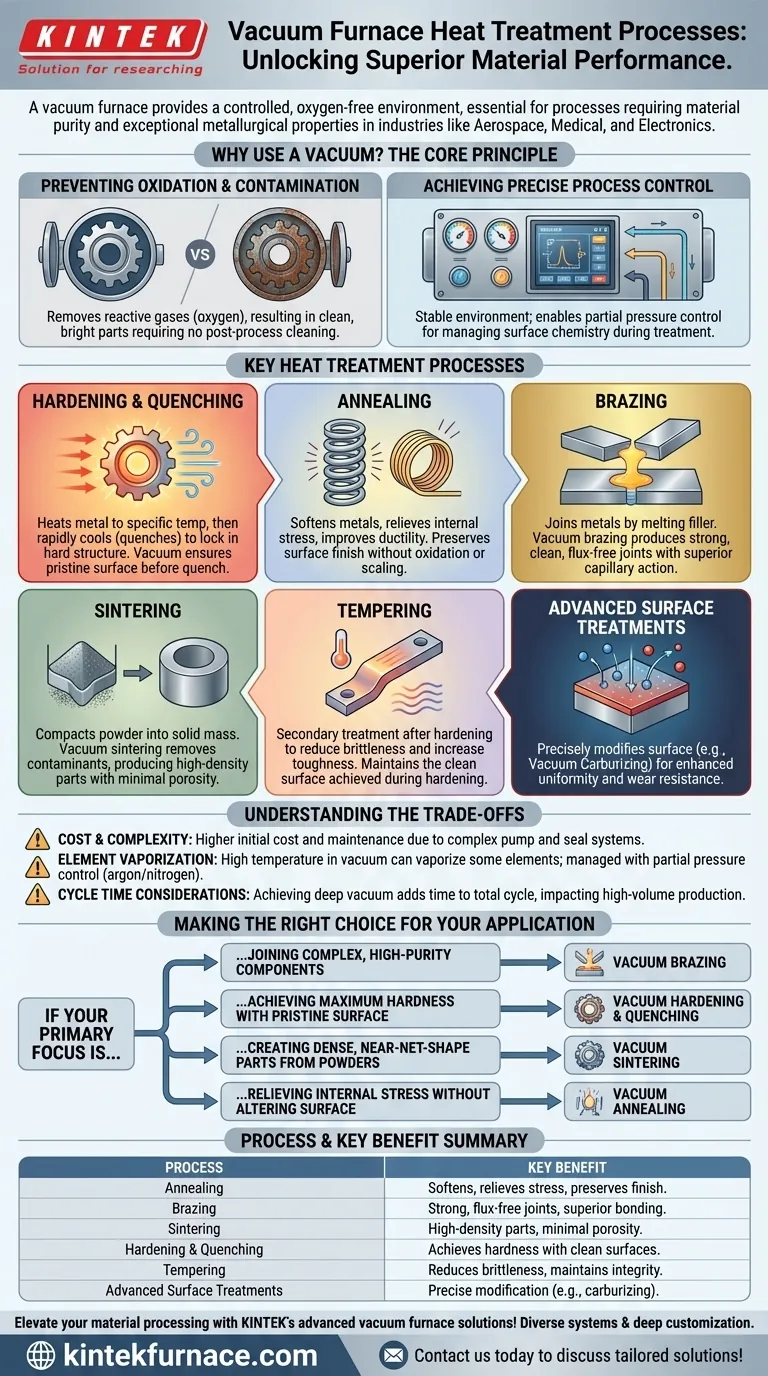

Le principe fondamental : pourquoi utiliser le vide ?

Avant de détailler les procédés spécifiques, il est crucial de comprendre pourquoi un environnement sous vide est si avantageux. L'objectif principal est d'éliminer les gaz réactifs — principalement l'oxygène — qui sont présents dans une atmosphère normale.

Prévention de l'oxydation et de la contamination

En éliminant l'atmosphère, un four sous vide empêche la formation d'oxydes à la surface du matériau. Il en résulte des pièces propres et brillantes qui ne nécessitent pas de nettoyage ou d'usinage post-traitement pour éliminer une couche décolorée ou calaminée.

Contrôle précis des processus

Le vide offre un environnement extrêmement stable et prévisible. Les fours avancés permettent également l'introduction de gaz spécifiques à de très basses pressions, une technique connue sous le nom de contrôle de la pression partielle. Cela permet aux ingénieurs de gérer précisément la chimie de surface du matériau pendant le traitement.

Principaux procédés de traitement thermique expliqués

L'environnement sous vide améliore une série de processus thermiques standards, chacun étant adapté à un résultat métallurgique spécifique.

Trempe et revenu

La trempe implique le chauffage d'un métal à une température spécifique, puis son refroidissement rapide (trempe) pour fixer une structure cristalline dure.

L'utilisation du vide garantit que la surface de la pièce est parfaitement propre et exempte d'oxydes avant la trempe. La trempe peut ensuite être effectuée à l'aide de jets de gaz inertes à haute pression ou, dans certaines conceptions, par transfert de la pièce vers un bain d'huile intégré.

Recuit

Le recuit est un procédé utilisé pour adoucir les métaux, soulager les contraintes internes et améliorer leur ductilité.

Lorsqu'il est réalisé sous vide, le recuit garantit la préservation de la finition de surface du matériau. Il n'y a aucun risque d'oxydation ou de calaminage qui se produit couramment lors du recuit atmosphérique, ce qui est essentiel pour les pièces finies ou quasi-finies.

Brasage

Le brasage assemble deux ou plusieurs pièces métalliques en faisant fondre et en faisant couler un métal d'apport dans le joint.

Le brasage sous vide est une application remarquable. Il produit des joints exceptionnellement solides, propres et sans vides, sans utiliser de flux corrosif. Le vide attire le métal d'apport profondément dans les capillaires du joint, créant une liaison supérieure essentielle pour les composants aérospatiaux et de haute performance.

Frittage

Le frittage est le processus de compactage et de formation d'une masse solide de matériau par la chaleur, sans le faire fondre jusqu'à la liquéfaction. Il est couramment utilisé en métallurgie des poudres.

Le frittage sous vide aide à produire des composants à haute densité avec une porosité minimale. L'environnement sous vide est très efficace pour éliminer l'air piégé et d'autres contaminants du matériau en poudre avant et pendant la densification.

Revenu

Le revenu est un traitement secondaire effectué après la trempe pour réduire la fragilité et augmenter la ténacité.

Bien qu'il s'agisse d'un processus à basse température, l'effectuer sous vide garantit le maintien de la surface propre et brillante obtenue lors de la phase de trempe.

Traitements de surface avancés

Un four sous vide est également l'environnement idéal pour modifier précisément la surface d'un matériau. Des processus comme la cémentation sous vide impliquent l'introduction d'un gaz contrôlé, riche en carbone, à basse pression pour durcir la couche superficielle d'une pièce avec une uniformité et un contrôle exceptionnels.

Comprendre les compromis

Bien qu'ils soient puissants, les fours sous vide ne sont pas une solution universelle. Comprendre leurs limitations est essentiel pour prendre une décision éclairée.

Coût et complexité

Les fours sous vide sont plus coûteux à l'achat et à l'utilisation que leurs homologues atmosphériques. Ils nécessitent des systèmes complexes de pompes, de joints et d'instrumentation qui exigent un entretien régulier et spécialisé pour assurer la performance.

Gestion de la vaporisation des éléments

Sous vide poussé, certains éléments d'alliage (comme le chrome dans certains aciers) peuvent se vaporiser de la surface du matériau à des températures élevées. Cela est géré à l'aide du contrôle de la pression partielle, où une petite quantité contrôlée de gaz inerte comme l'argon ou l'azote est introduite pour supprimer cet effet.

Considérations sur le temps de cycle

Atteindre un vide poussé prend du temps. La phase de pompage peut augmenter le temps de cycle total par rapport au simple chauffage d'une pièce dans un four atmosphérique. C'est une considération critique pour les environnements de production à grand volume.

Faire le bon choix pour votre application

La décision d'utiliser un procédé de four sous vide est dictée par les exigences finales du composant.

- Si votre objectif principal est d'assembler des composants complexes de haute pureté : Le brasage sous vide offre une résistance de joint supérieure sans nécessiter de flux corrosifs.

- Si votre objectif principal est d'obtenir une dureté maximale avec une surface impeccable : La trempe sous vide et le revenu sous vide préviennent l'oxydation, éliminant le besoin de nettoyage post-traitement.

- Si votre objectif principal est de créer des pièces denses, quasi-finies à partir de poudres : Le frittage sous vide est essentiel pour éliminer les contaminants et minimiser la porosité.

- Si votre objectif principal est de soulager les contraintes internes sans altérer la finition de surface : Le recuit sous vide garantit que le matériau est adouci sans aucun risque de décoloration ou de calaminage.

En fin de compte, l'exploitation d'un four sous vide est une décision stratégique visant à prioriser l'intégrité, la propreté et la performance des matériaux avant tout.

Tableau récapitulatif :

| Procédé | Principal avantage | Applications courantes |

|---|---|---|

| Recuit | Adoucit les métaux, soulage le stress, préserve la finition de surface | Aérospatiale, composants médicaux |

| Brasage | Crée des joints solides, sans flux, avec une adhérence supérieure | Assemblages haute performance, électronique |

| Frittage | Produit des pièces à haute densité avec une porosité minimale | Métallurgie des poudres, pièces industrielles |

| Trempe & Quench | Atteint la dureté avec des surfaces propres et sans oxyde | Aciers à outils, pièces automobiles |

| Revenu | Réduit la fragilité, maintient l'intégrité de la surface | Traitements post-trempe |

| Traitements de surface avancés | Permet une modification précise de la surface (par ex. cémentation) | Composants résistants à l'usure |

Élevez votre traitement des matériaux avec les solutions de fours sous vide avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques pour une pureté, une performance et une efficacité supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent bénéficier à vos applications spécifiques dans les industries aérospatiale, médicale ou électronique !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures