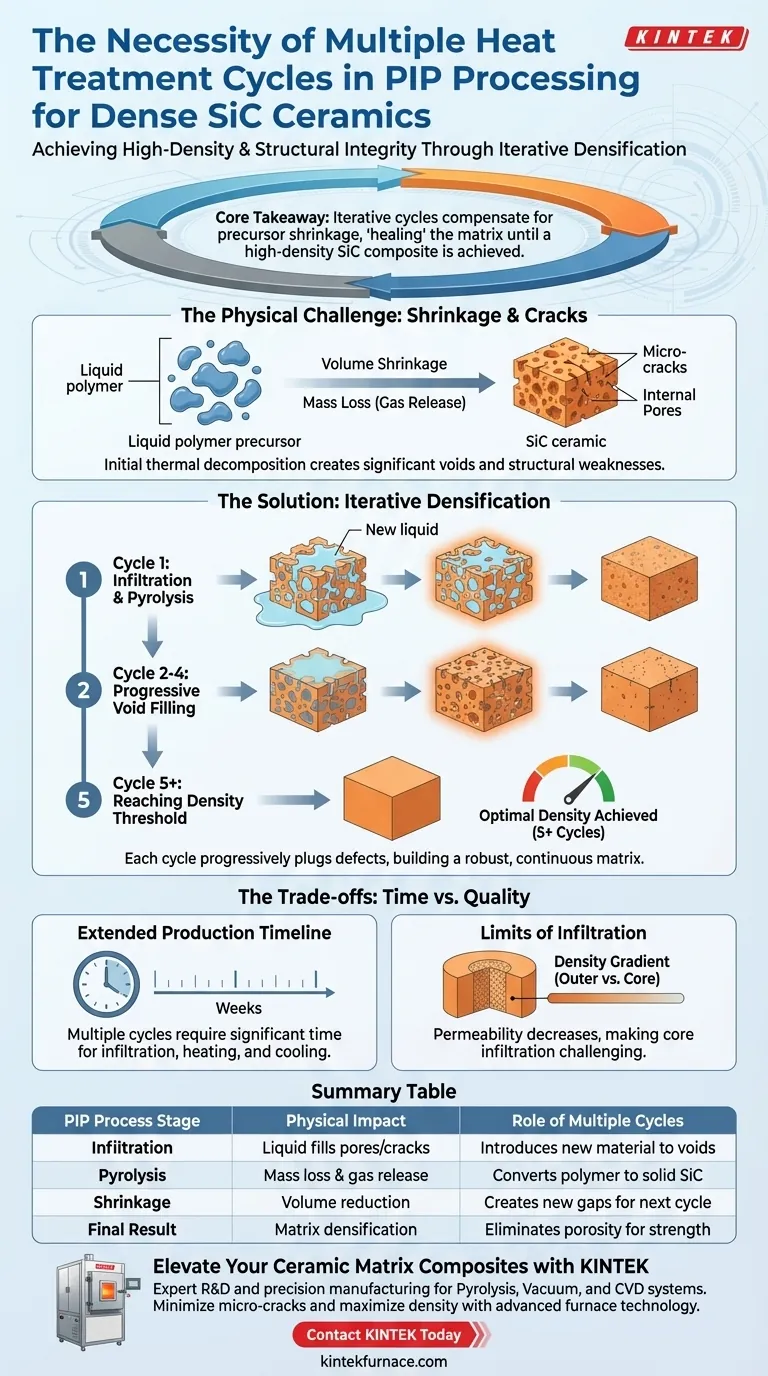

Plusieurs cycles de traitement thermique sont essentiels car la conversion des précurseurs polymères liquides en céramiques SiC solides implique un retrait volumique et une perte de masse importants. Cette transformation crée naturellement un réseau de micro-fissures et de pores internes au sein du matériau. En répétant le processus d'infiltration et de pyrolyse, généralement cinq fois ou plus, le nouveau matériau précurseur remplit ces vides, augmentant progressivement la densité et l'intégrité structurelle de la matrice céramique.

Idée clé : Le traitement PIP repose sur des cycles itératifs pour compenser le retrait inhérent des précurseurs lors de la décomposition thermique, "guérissant" ainsi efficacement la matrice jusqu'à obtenir un composite SiC haute densité et haute performance.

Le défi physique de la conversion des précurseurs

Retrait volumique et perte de masse

Pendant la phase de pyrolyse, le précurseur polymère subit une décomposition chimique pour former une céramique. Ce processus libère des sous-produits gazeux, entraînant une réduction substantielle du volume du matériau.

Alors que le précurseur liquide passe à l'état de céramique solide, la perte de masse laisse inévitablement des espaces vides. Sans intervention supplémentaire, la matrice résultante serait trop poreuse pour fournir une résistance structurelle adéquate.

Le développement de micro-fissures

Les contraintes internes générées lors de la décomposition thermique dépassent souvent la résistance de la céramique naissante. Cela conduit à la formation d'un réseau de micro-fissures dans tout le préforme.

Ces fissures agissent comme des voies pour l'infiltration future, mais représentent également des faiblesses structurelles. La résolution de ces défauts est la raison principale pour laquelle un seul traitement thermique est insuffisant pour les céramiques SiC de qualité industrielle.

La mécanique de la densification itérative

Remplissage progressif des vides

Chaque cycle "d'imprégnation-pyrolyse" ultérieur introduit du précurseur liquide frais dans les pores et les fissures créés par le traitement thermique précédent. Lorsque ce nouveau matériau est pyrolisé, il se solidifie dans ces interstices.

Cette approche itérative garantit que la densité de la matrice SiC augmente progressivement. Chaque cycle "bouche" efficacement les défauts du précédent, construisant une structure céramique plus continue et plus robuste.

Atteindre le seuil de densité

Pour obtenir un composite à matrice céramique (CMC) SiC haute densité, un seuil standard de cinq cycles ou plus est généralement requis. Les premiers cycles se concentrent sur le remplissage des macro-pores importants, tandis que les cycles ultérieurs ciblent la microporosité plus fine.

À mesure que la matrice se densifie, la perméabilité du matériau diminue. Cela rend chaque infiltration ultérieure de plus en plus difficile, atteignant finalement un point de rendements décroissants où la densité se stabilise.

Comprendre les compromis

Implications en termes de temps et de coût

Le principal inconvénient du processus PIP est le délai de production prolongé. Étant donné que chaque cycle nécessite des heures ou des jours pour l'infiltration, le chauffage et le refroidissement, le temps de fabrication total d'une pièce dense peut s'étendre sur plusieurs semaines.

Limites de l'infiltration

À mesure que la matrice se densifie, il devient de plus en plus difficile pour le précurseur liquide de pénétrer au centre du composant. Cela peut entraîner un "gradient de densité", où la surface extérieure est plus dense que le noyau, piégeant potentiellement des gaz à l'intérieur lors des traitements thermiques finaux.

Atteindre une intégrité matricielle optimale

- Si votre objectif principal est la densité maximale : Effectuez au moins cinq à huit cycles pour garantir que même les micro-fissures les plus fines sont remplies de matériau céramique.

- Si votre objectif principal est l'efficacité de la production : Surveillez le gain de masse après chaque cycle et arrêtez le processus une fois que l'augmentation de densité incrémentielle tombe en dessous de votre seuil requis.

- Si votre objectif principal est l'uniformité structurelle : Assurez-vous que les temps d'infiltration sont suffisants lors des cycles ultérieurs pour permettre au précurseur d'atteindre la géométrie intérieure de la pièce.

La formation réussie de céramiques SiC est fondamentalement un marathon de traitements thermiques répétés conçus pour surmonter les limitations physiques du retrait chimique.

Tableau récapitulatif :

| Étape du processus PIP | Impact physique | Rôle des cycles multiples |

|---|---|---|

| Infiltration | Le liquide remplit les pores/fissures | Introduit du nouveau matériau dans les vides |

| Pyrolyse | Perte de masse et libération de gaz | Convertit le polymère en SiC solide |

| Retrait | Réduction du volume | Crée de nouveaux interstices pour le cycle suivant |

| Résultat final | Densification de la matrice | Élimine la porosité pour la résistance |

Améliorez vos composites à matrice céramique avec KINTEK

Atteignez une intégrité structurelle inégalée dans votre processus PIP. Soutenu par une R&D experte et une fabrication de précision, KINTEK propose des systèmes spécialisés de pyrolyse, de vide et de CVD conçus pour répondre aux exigences rigoureuses des traitements thermiques itératifs du SiC. Que vous ayez besoin de fours haute température personnalisables pour laboratoire ou de solutions à l'échelle industrielle, nous fournissons la précision thermique nécessaire pour minimiser les micro-fissures et maximiser la densité. Contactez KINTEK dès aujourd'hui pour découvrir comment notre technologie de four avancée peut optimiser votre efficacité de production et les performances de vos matériaux.

Guide Visuel

Références

- Katsumi Yoshida, Masaki Kotani. Mechanical properties of SiC <sub>f</sub> /SiC composites with h‐BN interphase formed by the electrophoretic deposition method. DOI: 10.1111/ijac.14687

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Pourquoi un contrôle strict de la pression de vide est-il essentiel lors de l'EB-PBF du Ti–6Al–4V ? Assurer la pureté et la précision du faisceau

- Quels sont les défis liés au maintien d'un vide poussé dans les fours ? Surmontez les obstacles clés pour des performances optimales

- Quelle est la fonction d'une étuve de séchage sous vide de laboratoire pour le tissu de carbone et le LFP ? Améliorez la stabilité de la batterie dès aujourd'hui.

- Comment un système de séchage sous vide poussé facilite-t-il le séchage du MgAlhfip ? Assurer la pureté des électrolytes de magnésium

- Quels sont les composants clés d'un four sous vide ? Systèmes essentiels pour un traitement thermique de précision

- Pourquoi utilise-t-on un four de séchage sous vide pour la suspension céramique de TiB2 ? Protéger la pureté et les performances du matériau

- Qu'est-ce que la « maladie de l'hydrogène » dans le traitement thermique du cuivre et comment le recuit sous vide l'empêche-t-il ? Apprenez à éviter une défaillance catastrophique

- Quel rôle joue une étuve de séchage sous vide dans la préparation de poudres d'alliages à haute entropie ? Assurer une densité de frittage maximale