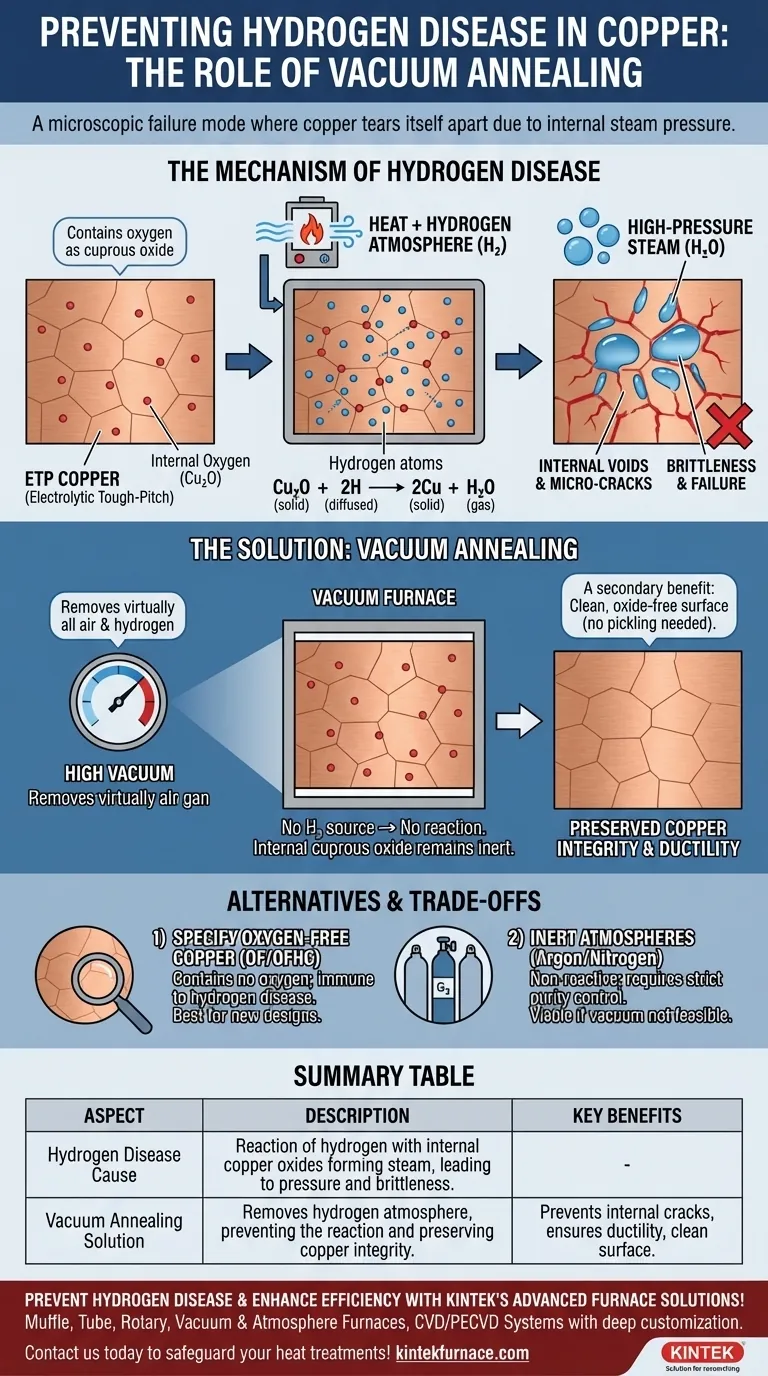

Au niveau microscopique, la maladie de l'hydrogène est un mode de défaillance catastrophique où le cuivre s'autodétruit littéralement de l'intérieur. Cela se produit lorsque le cuivre contenant de l'oxygène est chauffé dans une atmosphère riche en hydrogène. Les minuscules atomes d'hydrogène diffusent dans le métal et réagissent avec les oxydes de cuivre internes pour former de la vapeur d'eau (vapeur), ce qui crée une pression interne immense, conduisant à des microfissures et à une fragilité sévère.

Le problème fondamental ne réside pas dans le cuivre lui-même, mais dans une combinaison spécifique de facteurs : la présence d'oxygène dans la matrice de cuivre et l'utilisation d'une atmosphère riche en hydrogène pendant le traitement thermique. Le recuit sous vide empêche la maladie de l'hydrogène en éliminant simplement le gaz réactif de l'environnement.

Le défaut caché : Comprendre le mécanisme

Pour prévenir un problème, vous devez d'abord comprendre sa cause profonde. La maladie de l'hydrogène, également connue sous le nom de fragilisation par l'hydrogène dans le cuivre, est un exemple classique de réaction chimique indésirable se produisant à l'intérieur d'un matériau solide.

Les ingrédients de la défaillance : Le cuivre contenant de l'oxygène

Le cuivre industriel le plus courant, connu sous le nom de cuivre ETP (Electrolytic Tough-Pitch), contient une petite quantité mais significative d'oxygène sous forme d'oxyde cuivreux (Cu₂O) dispersé dans sa structure cristalline.

Dans des conditions normales, cet oxygène est inoffensif. Cependant, il devient une vulnérabilité critique lors de certains processus de traitement thermique.

Le catalyseur : La chaleur et une atmosphère d'hydrogène

Le recuit est un processus de traitement thermique utilisé pour ramollir le cuivre et augmenter sa ductilité, généralement après qu'il ait été durci par travail à froid.

Parfois, cela est effectué dans une atmosphère réductrice contenant de l'hydrogène (H₂) pour prévenir l'oxydation et la formation de calamine en surface. Bien que cela protège la surface, cela introduit l'agent de la défaillance dans le système.

La réaction chimique : De l'oxyde solide à la vapeur à haute pression

Lorsqu'il est chauffé, les petits atomes d'hydrogène peuvent facilement diffuser à travers le réseau cristallin du cuivre. Lorsqu'ils rencontrent une particule d'oxyde cuivreux, une réaction chimique se produit :

Cu₂O (solide) + 2H (diffusé) → 2Cu (solide) + H₂O (gaz)

Cette réaction convertit un oxyde solide stable en vapeur d'eau gazeuse.

Le résultat : Vides internes et fragilité

Les molécules d'eau nouvellement formées sont beaucoup plus grandes que les atomes d'hydrogène et se retrouvent piégées à l'intérieur du cuivre, généralement aux joints de grains.

À mesure que davantage de vapeur est générée, une pression immense s'accumule dans ces poches microscopiques. Cette pression pousse les grains de cuivre à s'écarter, créant des vides, des fissures et des criques intergranulaires dans tout le matériau, le rendant extrêmement cassant et inutilisable pour la plupart des applications.

Pourquoi le recuit sous vide est la solution définitive

Comprendre le mécanisme rend la solution claire. Si le problème est causé par l'interaction entre l'oxygène interne et une atmosphère d'hydrogène externe, la solution la plus efficace est de retirer l'atmosphère.

Comment cela fonctionne : Suppression de l'élément réactif

Le recuit sous vide est le processus de chauffage du matériau dans une chambre à vide poussé. En éliminant pratiquement tout l'air et les autres gaz, il n'y a aucune source externe d'hydrogène à diffuser dans le cuivre.

Sans hydrogène, la réaction chimique qui produit de la vapeur à haute pression ne peut pas se produire. L'oxyde cuivreux interne reste inerte et l'intégrité du matériau est préservée.

L'avantage supplémentaire : Une surface propre et sans oxyde

Un avantage secondaire du recuit sous vide est qu'il empêche également l'oxydation de surface. En l'absence d'oxygène dans la chambre, les pièces en cuivre sortent du four brillantes et propres, éliminant souvent le besoin d'un nettoyage acide ou d'un décapage post-traitement.

Comprendre les compromis et les alternatives

Bien que le recuit sous vide soit très efficace, il est important de le considérer dans un contexte plus large de sélection des matériaux et des coûts de traitement.

La solution en amont : Spécifier du cuivre sans oxygène

La manière la plus robuste de prévenir la maladie de l'hydrogène est d'utiliser un grade de cuivre qui y est immunisé dès le départ.

Le cuivre sans oxygène (OF) ou OFHC (Oxygen-Free High-Conductivity) ne contient pratiquement pas d'oxygène. Sans l'oxyde cuivreux interne, il n'y a rien avec quoi l'hydrogène puisse réagir, rendant ces grades totalement sûrs pour le recuit dans n'importe quelle atmosphère réductrice.

Atmosphères alternatives : Gaz inertes

Si le traitement sous vide n'est pas disponible ou n'est pas rentable, une autre option consiste à recuire dans une atmosphère véritablement inerte, telle que l'argon pur ou l'azote.

Ces gaz ne réagissent pas avec le cuivre ou ses oxydes internes, empêchant à la fois la maladie de l'hydrogène et la formation de calamine en surface. Cependant, il faut veiller à garantir la pureté du gaz inerte, car même de petites impuretés d'hydrogène peuvent causer des problèmes.

Le facteur coût et complexité

Les fours sous vide et les processus associés sont généralement plus complexes et coûteux que les fours à atmosphère. La décision d'utiliser le recuit sous vide dépend souvent du coût de la défaillance par rapport au coût du traitement.

Faire le bon choix pour votre application

Sélectionner l'approche correcte nécessite d'équilibrer les propriétés des matériaux, les coûts de traitement et les exigences de fiabilité de l'application finale.

- Si vous travaillez avec des pièces en cuivre ETP existantes : Le recuit sous vide est la méthode la plus sûre et la plus fiable pour adoucir le matériau sans risquer la maladie catastrophique de l'hydrogène.

- Si vous concevez un nouveau composant pour une application de haute fiabilité : Spécifiez dès le départ du cuivre OF/OFHC pour éliminer complètement le risque de fragilisation par l'hydrogène.

- Si le coût est le moteur principal et que le risque de défaillance est faible : Le recuit du cuivre ETP dans une atmosphère de gaz inerte pur peut être une alternative viable, mais nécessite un contrôle strict du processus.

En fin de compte, prévenir la maladie de l'hydrogène consiste à faire un choix éclairé pour séparer les ingrédients critiques : l'oxygène, l'hydrogène et la chaleur.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Cause de la maladie de l'hydrogène | Réaction de l'hydrogène avec les oxydes internes du cuivre formant de la vapeur, entraînant pression et fragilité. |

| Solution par recuit sous vide | Élimine l'atmosphère d'hydrogène, empêchant la réaction et préservant l'intégrité du cuivre. |

| Avantages clés | Prévient les fissures internes, assure la ductilité et fournit une surface propre, exempte d'oxydes. |

Prévenez la maladie de l'hydrogène et améliorez l'efficacité de votre laboratoire avec les solutions de fours à haute température avancées de KINTEK ! Forts de recherches et développements exceptionnels et d'une fabrication interne, nous proposons des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous avec une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent sécuriser vos traitements thermiques du cuivre et améliorer les performances !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures