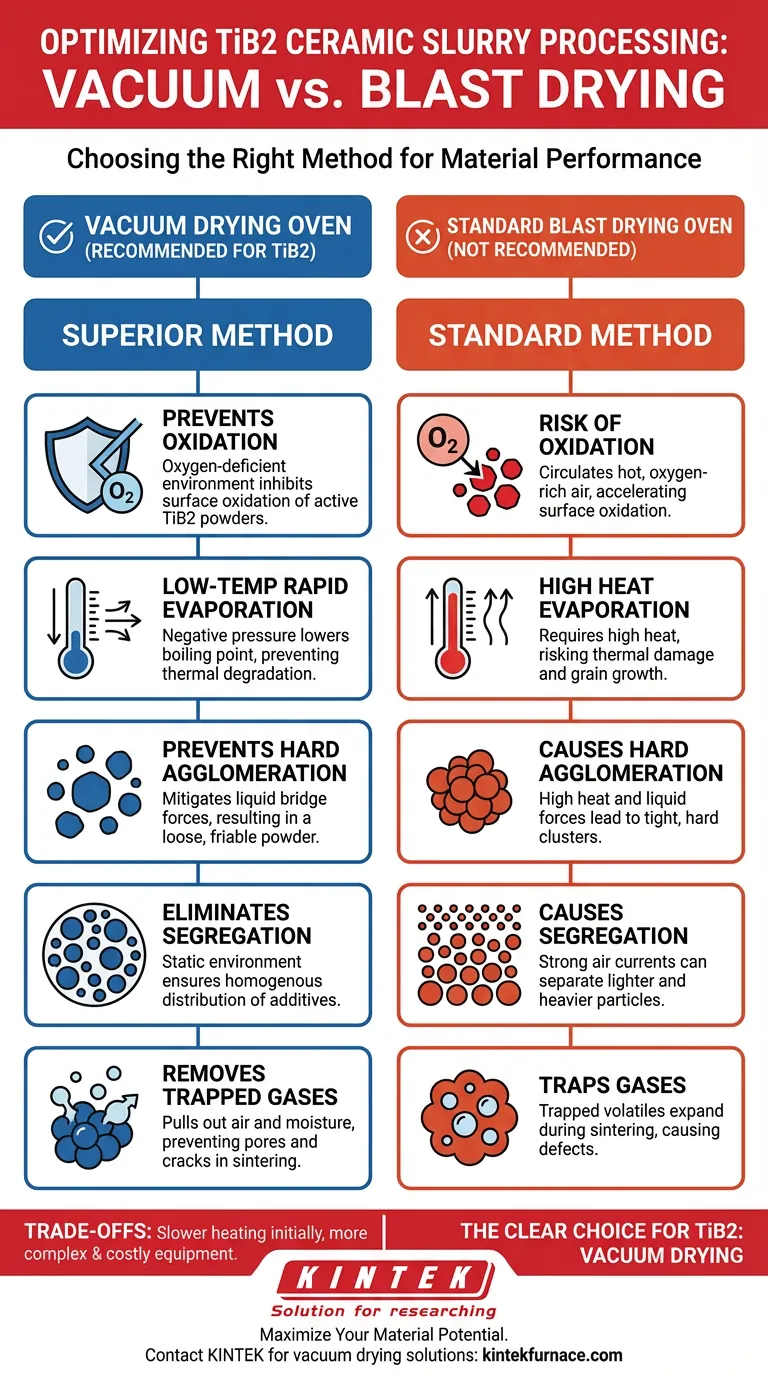

Le séchage sous vide est la méthode supérieure pour le traitement des suspensions céramiques de TiB2 car il utilise une pression négative pour abaisser le point d'ébullition des solvants, tels que l'éthanol anhydre, permettant une évaporation rapide à des températures nettement plus basses. Contrairement aux fours de séchage à air pulsé standard qui reposent sur la circulation d'air chaud, un four sous vide crée un environnement déficient en oxygène qui inhibe directement l'oxydation de surface des micropoudres de TiB2 hautement actives.

En dissociant la température de l'évaporation, le séchage sous vide préserve la pureté chimique des poudres réactives et empêche la formation d'agglomérats durs. Cela garantit que le matériau conserve l'activité de surface élevée et la distribution uniforme des particules requises pour un frittage à haute densité.

Préservation de l'intégrité chimique

Inhibition de l'oxydation

Les micropoudres de dicarbure de titane (TiB2) sont chimiquement actives et sujettes à l'oxydation lorsqu'elles sont exposées à l'air chauffé. Les fours à air pulsé standard font circuler de l'air chaud riche en oxygène, ce qui accélère l'oxydation de surface. Le séchage sous vide élimine l'oxygène de la chambre, neutralisant ce risque et préservant les propriétés chimiques d'origine de la poudre.

Protection thermique grâce à des points d'ébullition réduits

Dans un four standard, les solvants doivent atteindre des températures élevées pour s'évaporer efficacement. Un environnement sous vide abaisse la pression du système, ce qui fait chuter le point d'ébullition des solvants organiques comme l'éthanol. Cela permet une désolvatation rapide à basse température, empêchant la dégradation thermique ou la croissance excessive des grains dans les particules céramiques.

Optimisation de la microstructure physique

Prévention de l'agglomération dure

Le séchage dans un four à air pulsé entraîne souvent une agglomération "dure" causée par les forces de pont liquide et la chaleur élevée. Le séchage sous vide atténue ces forces, empêchant la poudre de fusionner en amas serrés. Il en résulte une poudre lâche et friable, plus facile à mouler et à fritter.

Élimination de la ségrégation

Les fours à air pulsé standard s'appuient sur la convection thermique (mouvement de l'air) pour transférer la chaleur, ce qui peut entraîner la séparation ou la ségrégation des particules plus légères et plus lourdes au sein d'une suspension. Le séchage sous vide se déroule dans un environnement statique sans forts courants d'air. Cela maintient l'uniformité compositionnelle du mélange, garantissant que les additifs et la matrice principale restent homogènement distribués.

Amélioration des performances de frittage

Élimination des gaz piégés

Le séchage sous vide crée une différence de pression qui extrait activement les bulles d'air piégées et l'humidité adsorbée des amas de poudre. S'ils sont laissés à l'intérieur, ces volatils se dilateront pendant la phase de frittage à haute température. Leur élimination précoce empêche la formation de pores, de fissures et de défauts structurels dans la pièce céramique finale.

Cohérence des réactions

Comme la poudre reste non oxydée et chimiquement stable pendant le séchage, les réactions de frittage ultérieures se déroulent de manière prévisible. Cela facilite une meilleure densification, garantissant que le composant céramique final atteint sa densité théorique et sa résistance mécanique.

Comprendre les compromis

Bien que le séchage sous vide soit techniquement supérieur pour les céramiques haute performance comme le TiB2, il présente des défis opérationnels distincts par rapport aux fours à air pulsé.

Efficacité du transfert de chaleur

Les environnements sous vide manquent d'air, qui est le principal moyen de transfert de chaleur dans les fours standard. Par conséquent, le chauffage de charges actives peut être plus lent initialement jusqu'à ce que le solvant commence à se vaporiser. Cela nécessite souvent un chauffage par conduction via le contact avec l'étagère plutôt qu'un chauffage par convection, nécessitant un étalonnage précis de l'équipement.

Complexité de l'équipement et débit

Les fours sous vide fonctionnent généralement par lots et nécessitent des pompes à vide, des joints et des régulateurs de pression. Cela rend l'équipement plus coûteux à exploiter et à entretenir que les fours de séchage à air pulsé simples. Cependant, pour les matériaux sensibles comme le TiB2, le coût est justifié par la prévention des rebuts causés par l'oxydation ou la fissuration.

Faire le bon choix pour votre objectif

Lors du traitement de suspensions céramiques sensibles, le choix de la méthode de séchage dicte le plafond de performance de votre matériau.

- Si votre objectif principal est la performance du matériau : Choisissez le séchage sous vide pour garantir la pureté chimique, prévenir l'oxydation et assurer un frittage à haute densité.

- Si votre objectif principal est le coût/la vitesse pour les pièces non critiques : Un four à air pulsé peut suffire pour les matériaux inertes, mais il n'est pas recommandé pour le TiB2 en raison du risque élevé d'oxydation et de formation de défauts.

Pour les céramiques de TiB2, le four de séchage sous vide n'est pas seulement un outil de séchage ; c'est une étape critique de contrôle du processus qui protège le potentiel du matériau.

Tableau récapitulatif :

| Caractéristique | Four de séchage sous vide | Four de séchage à air pulsé standard |

|---|---|---|

| Atmosphère | Déficiente en oxygène (prévient l'oxydation) | Riche en oxygène (risque d'oxydation) |

| Point d'ébullition | Abaissé par pression négative | Atmosphérique (nécessite une chaleur plus élevée) |

| Qualité des particules | Poudre lâche et friable ; pas de ségrégation | Risque d'agglomérats durs et de ségrégation |

| Frittage final | Haute densité, moins de défauts | Potentiel de pores et de fissures |

| Transfert de chaleur | Conductif/Radiant | Convectif (circulation d'air) |

Maximisez le potentiel de votre matériau avec KINTEK

Ne laissez pas l'oxydation ou l'agglomération compromettre les performances de votre céramique TiB2. KINTEK fournit des solutions de séchage sous vide leaders de l'industrie, conçues pour les applications de laboratoire et industrielles les plus sensibles. Soutenus par une R&D et une fabrication expertes, nous proposons une gamme complète de systèmes de muffles, de tubes, rotatifs, sous vide et CVD, tous entièrement personnalisables pour répondre à vos besoins de traitement uniques.

Prêt à améliorer votre traitement de matériaux ?

Contactez nos experts techniques dès aujourd'hui pour découvrir comment les fours haute température de précision de KINTEK peuvent garantir la pureté chimique et la cohérence de votre frittage.

Guide Visuel

Références

- Sha Zhang, Shuge Tian. Spectral characterization of the impact of modifiers and different prepare temperatures on snow lotus medicinal residue-biochar and dissolved organic matter. DOI: 10.1038/s41598-024-57553-6

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 1200℃ Four à moufle pour laboratoire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Dans quels domaines les fours sous vide sont-ils couramment utilisés ? Essentiels pour l'aérospatiale, l'électronique et la fabrication de dispositifs médicaux

- Quel est le but du système de refroidissement à circulation interne d'eau pure dans les fours de frittage sous vide ? Assurer une gestion thermique fiable pour le frittage à haute température

- Pourquoi un four sous vide est-il nécessaire pour la synthèse des polysilsesquioxanes ? Assurer la pureté et prévenir les défauts du matériau

- Comment le vide est-il créé à l'intérieur de la chambre du four ? Maîtriser le Processus pour des Résultats Sans Contamination

- Quel rôle le graphite joue-t-il dans les processus de traitement thermique ? Réussir le traitement à haute température

- Quel rôle le four de frittage sous vide joue-t-il dans la formation de la structure « noyau-bord » dans les cermets Ti(C,N)-FeCr ?

- Quels sont les principaux avantages de l'utilisation d'un four de frittage sous vide ? Obtenez des matériaux denses et de haute pureté avec un contrôle supérieur

- Dans quelle plage de températures la plupart des systèmes de fours sous vide peuvent-ils fonctionner ? Découvrez les capacités pour votre processus