Les principaux défis liés au maintien d'un vide poussé dans un four sont une lutte constante contre la physique et la mécanique. Les difficultés fondamentales proviennent du dégazage des matériaux qui contamine le vide, de l'inefficacité inhérente du transfert de chaleur dans le vide, de l'usure incessante des équipements de pompage, ainsi que du temps et des coûts opérationnels significatifs requis pour atteindre et maintenir ces conditions extrêmes.

Maintenir un vide poussé n'est pas une opération « à configurer et à oublier ». C'est un processus actif de gestion d'un équilibre délicat face à la contamination provenant de l'intérieur du four lui-même, aux limitations physiques du transfert de chaleur et aux réalités mécaniques des équipements haute performance.

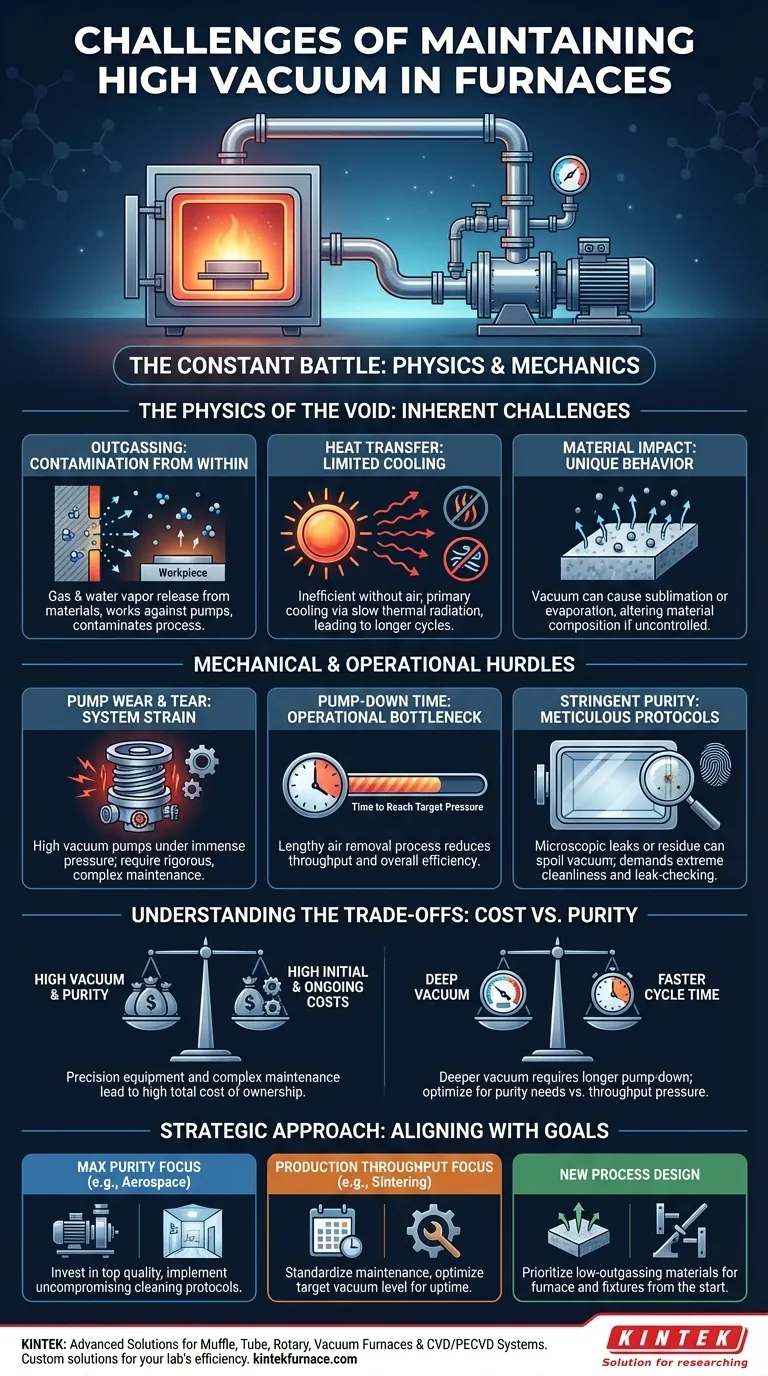

La physique du vide : défis inhérents

Atteindre et maintenir un vide poussé signifie lutter contre les tendances naturelles des matériaux et de l'énergie. La difficulté commence au niveau moléculaire.

La lutte constante contre le dégazage

Même dans une chambre parfaitement scellée, le niveau de vide est constamment assailli par le dégazage. C'est le processus par lequel les molécules de gaz et de vapeur d'eau piégées dans les parois du four, les fixations et même la pièce à travailler elle-même sont libérées dans le vide.

Ce gaz libéré agit directement contre les pompes à vide et peut contaminer le processus, laissant potentiellement des résidus sur le matériau traité ou en altérant les propriétés.

Le problème du transfert de chaleur

Dans une atmosphère normale, la chaleur est transférée efficacement par convection (mouvement d'air chaud) et conduction. Dans un vide poussé, ces méthodes sont sévèrement limitées en raison du manque de molécules d'air.

Cela laisse le rayonnement thermique comme principal moyen de refroidissement. Le refroidissement radiatif est significativement plus lent, ce qui entraîne des temps de cycle plus longs en attendant que le four et son contenu refroidissent.

L'impact sur les matériaux

Un vide poussé n'est pas un environnement neutre. L'absence de pression atmosphérique et de composants comme l'oxygène et l'azote peut faire en sorte que les matériaux se comportent de manière unique.

C'est souvent l'effet désiré, comme la prévention de l'oxydation. Cependant, cela peut aussi favoriser la sublimation ou l'évaporation de certains éléments d'un alliage, altérant sa composition de manière involontaire si elle n'est pas correctement contrôlée.

Obstacles mécaniques et opérationnels

Au-delà de la physique, les machines et les procédures requises pour le vide poussé présentent leurs propres défis importants. Ce sont les réalités pratiques quotidiennes de l'exploitation d'un four à vide poussé.

Usure continue des pompes

Les pompes à vide poussé, en particulier les pompes turbomoléculaires et à diffusion, sont des pièces de machinerie sophistiquées sujettes à l'usure lorsqu'elles fonctionnent pendant de longues périodes.

Maintenir la différence de pression requise pour un vide poussé exerce une pression immense sur ces systèmes, nécessitant un programme d'entretien rigoureux et souvent complexe pour prévenir les pannes.

Le coût temporel du pompage

Atteindre un vide poussé n'est pas un processus instantané. Le temps de pompage — la durée nécessaire pour éliminer les molécules d'air de la chambre afin d'atteindre la pression cible — peut être long.

Ce long délai pour chaque cycle impacte directement le débit et l'efficacité opérationnels, créant un goulot d'étranglement dans de nombreux environnements de production.

L'exigence rigoureuse de pureté

L'ensemble du système doit être impeccablement propre et parfaitement étanche. Une fuite microscopique, une empreinte digitale sur une surface interne, ou un fluide de nettoyage résiduel peuvent introduire suffisamment de vapeur pour altérer le niveau de vide.

Cela exige des protocoles de nettoyage méticuleux et des vérifications régulières des fuites, ce qui ajoute à la complexité et au temps requis pour un entretien approprié.

Comprendre les compromis : coût vs pureté

Les avantages d'un environnement sous vide poussé — pureté, densification et contrôle — ont un prix. Comprendre ces compromis est essentiel pour toute opération.

Coûts initiaux et continus élevés

Les fours à vide poussé et leurs systèmes de pompage associés sont conçus avec précision et entraînent donc un coût initial élevé en équipement.

De plus, l'entretien complexe, le besoin de pièces spécialisées et le potentiel de temps d'arrêt de production pendant le service contribuent à un coût total de possession élevé.

Temps de cycle vs niveau de vide requis

Il existe un compromis direct entre la profondeur du vide et le temps de cycle du processus. Un vide plus profond, plus « dur », nécessite un temps de pompage significativement plus long.

Pour tout processus donné, vous devez équilibrer la pureté du matériau requise avec la pression économique pour des temps de cycle plus rapides et un débit plus élevé. Pousser à un vide plus élevé que nécessaire est un gaspillage de temps coûteux.

Faire le bon choix pour votre objectif

Votre stratégie de gestion des défis du vide doit s'aligner directement avec votre objectif principal.

- Si votre objectif principal est la pureté maximale et le contrôle du processus (par exemple, alliages aérospatiaux, implants médicaux) : Investissez dans les pompes et les systèmes de surveillance de la plus haute qualité, et mettez en œuvre des protocoles de nettoyage et de détection de fuites sans compromis.

- Si votre objectif principal est le débit de production (par exemple, frittage ou dégazage général) : Standardisez votre programme de maintenance préventive pour maximiser le temps de fonctionnement et optimisez soigneusement le niveau de vide cible pour minimiser le temps de pompage.

- Si vous concevez un nouveau processus : Priorisez la sélection de matériaux à faible dégazage pour l'intérieur du four et vos fixations de pièce à travailler afin de réduire la charge de vide dès le départ.

En fin de compte, maîtriser un four à vide poussé signifie le traiter non pas comme un simple four, mais comme un environnement contrôlé où la science des matériaux, la thermodynamique et l'ingénierie mécanique doivent être gérées en harmonie précise.

Tableau récapitulatif :

| Défi | Problèmes clés | Impact |

|---|---|---|

| Dégazage | Libération de gaz par les matériaux | Contamination, pureté du vide réduite |

| Transfert de chaleur | Convection/conduction limitées | Cycles de refroidissement plus longs, inefficacité |

| Usure de la pompe | Contrainte sur les pompes à vide poussé | Entretien fréquent, temps d'arrêt |

| Temps de pompage | Élimination lente de l'air | Débit réduit, coûts plus élevés |

| Exigences de pureté | Besoin de propreté/étanchéité | Protocoles complexes, retards opérationnels |

| Coûts | Dépenses initiales et continues élevées | Coût total de possession accru |

Vous rencontrez des difficultés avec les défis des fours à vide poussé ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées telles que les fours à moufle, à tube, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD. Nos profondes capacités de personnalisation garantissent une gestion précise du dégazage, du transfert de chaleur et de l'entretien des pompes pour améliorer l'efficacité de votre laboratoire et réduire les coûts. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons adapter un four pour répondre à vos besoins expérimentaux uniques !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures