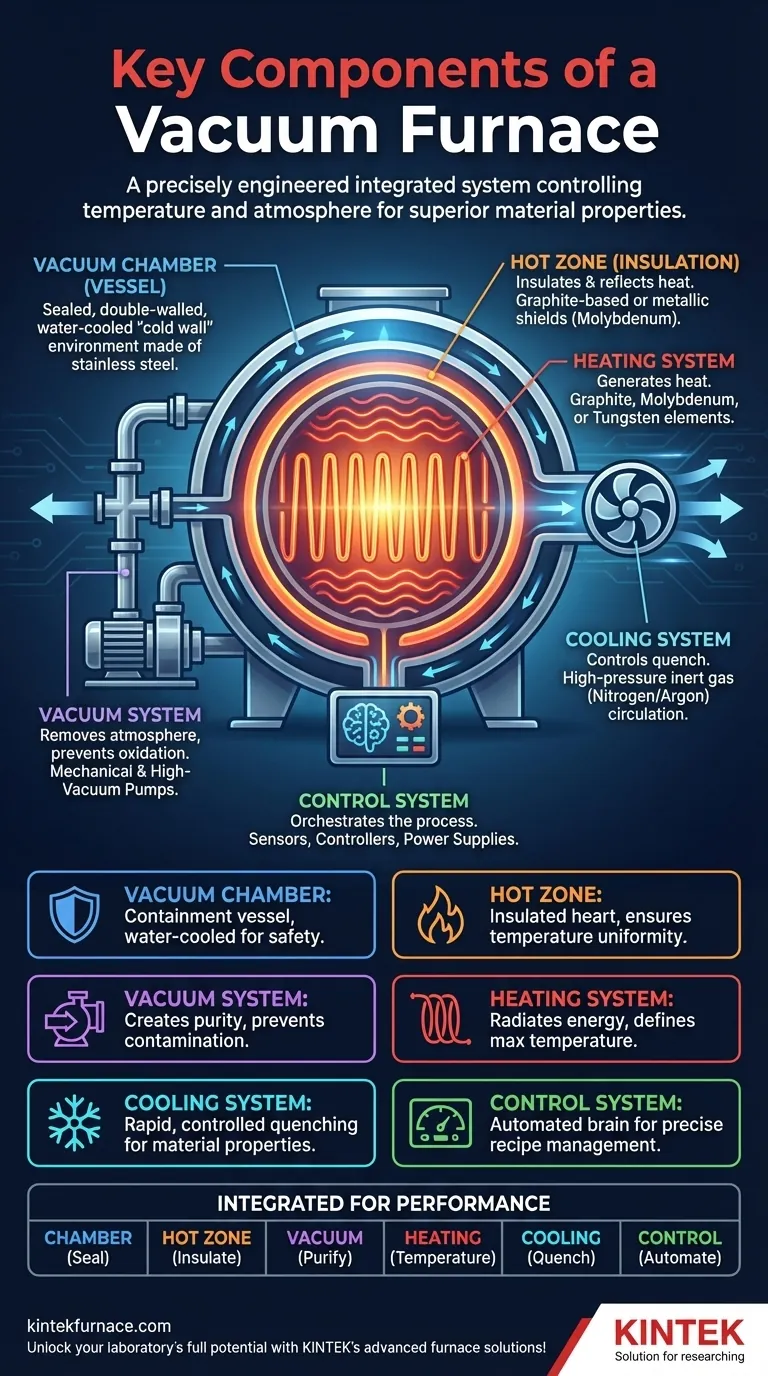

À la base, un four sous vide est un système intégré de six composants primaires fonctionnant de concert. Ceux-ci comprennent la chambre à vide scellée qui contient la charge de travail, le système de chauffage qui génère la température requise, le système de vide qui élimine l'atmosphère, l'isolation ou "zone chaude" qui retient la chaleur, le système de refroidissement qui contrôle la trempe, et le système de contrôle qui orchestre l'ensemble du processus.

Un four sous vide n'est pas simplement une boîte qui chauffe. C'est un environnement précisément conçu où chaque composant joue un rôle critique dans le contrôle de la température et de l'atmosphère pour obtenir des propriétés matérielles impossibles dans un four standard à air libre.

La structure de base : Chambre et zone chaude

La structure physique du four est conçue pour le confinement – à la fois du vide et de la chaleur intense.

La chambre à vide (enceinte)

La chambre à vide est l'enveloppe extérieure, fournissant l'environnement scellé nécessaire au processus. Il s'agit généralement d'une enceinte à double paroi, refroidie à l'eau, fabriquée en acier inoxydable ou à haute résistance.

Cette conception à "paroi froide" est cruciale. L'eau de refroidissement circule entre les parois, gardant l'extérieur du four sûr au toucher et protégeant l'intégrité structurelle de la chambre des températures internes extrêmes.

La zone chaude (isolation)

À l'intérieur de la chambre se trouve la zone chaude, qui est le cœur isolé du four. Son rôle est de renvoyer la chaleur vers la charge de travail, assurant l'uniformité de la température et protégeant les parois refroidies de la chambre.

Les zones chaudes sont généralement construites à partir de couches d'isolation à base de graphite (comme le feutre de carbone) pour des températures très élevées ou de boucliers de rayonnement métalliques (comme le molybdène) pour des applications de haute pureté.

Création de l'environnement : Vide et chaleur

Les deux fonctions déterminantes du four – créer un vide et générer de la chaleur – sont gérées par des systèmes dédiés.

Le système de vide

C'est le facteur de différenciation clé par rapport à un four conventionnel. Le système de vide utilise une série de pompes (par exemple, des pompes mécaniques "de dégrossissage" et des pompes à diffusion ou turbomoléculaires "à vide poussé") pour éliminer l'air et les autres gaz de la chambre.

L'élimination de l'atmosphère prévient l'oxydation et la contamination du matériau traité, ce qui est la raison principale d'utiliser un four sous vide. Le niveau de vide peut être contrôlé avec précision pour différentes applications.

Le système de chauffage

Des éléments chauffants sont positionnés dans la zone chaude pour rayonner de l'énergie sur la charge de travail. Le matériau utilisé pour ces éléments détermine la température de fonctionnement maximale du four.

Les matériaux courants incluent le graphite pour des températures allant jusqu'à 2200°C et au-delà, ou les métaux réfractaires comme le molybdène et le tungstène pour les processus de haute pureté qui ne peuvent pas tolérer le carbone.

Gestion du processus : Contrôle et refroidissement

Une fois la pièce chauffée sous vide, le processus doit être géré avec précision jusqu'à sa conclusion.

Le système de contrôle

Le système de contrôle est le cerveau de l'opération, composé de capteurs (thermocouples, vacuomètres), de contrôleurs et d'alimentations électriques. Il automatise l'intégralité de la recette de traitement thermique.

Ce système gère précisément la vitesse de montée en température, le temps de maintien à température, le niveau de vide et la séquence finale de refroidissement ou de trempe, assurant la répétabilité et la qualité du processus.

Le système de refroidissement

Une fois le cycle de chauffage terminé, la pièce doit être refroidie de manière contrôlée. Le système de refroidissement est responsable de cette étape critique, qui détermine souvent les propriétés finales du matériau, comme la dureté.

La plupart des fours modernes utilisent une trempe sous gaz à haute pression. Le système remplit rapidement la chambre d'un gaz inerte comme l'azote ou l'argon, qui est ensuite mis en circulation par un ventilateur puissant à travers la charge chaude pour la refroidir rapidement.

Comprendre les compromis clés de conception

Les composants spécifiques choisis pour un four représentent une série de compromis d'ingénierie adaptés à son objectif.

Conception à paroi chaude vs. paroi froide

Bien que la plupart des fours sous vide industriels soient des conceptions à paroi froide (comme décrit ci-dessus) pour leur capacité à haute température et leurs cycles rapides, il existe également des conceptions à paroi chaude. Dans un four à paroi chaude, les éléments chauffants sont à l'extérieur de l'enceinte sous vide (une cornue), qui chauffe elle-même. Ceux-ci sont généralement limités à des températures plus basses.

Sélection des éléments chauffants

Le choix entre les éléments chauffants en graphite et entièrement métalliques (molybdène) est significatif. Le graphite est économique et convient aux températures extrêmement élevées, mais il peut réagir avec certains alliages. Le molybdène est plus propre et plus inerte, mais il est plus cher et a une température maximale plus basse.

Complexité du système de pompage

Le niveau de vide requis détermine la complexité et le coût du système de pompage. Un traitement thermique de base peut ne nécessiter qu'une simple pompe mécanique, tandis que les applications électroniques ou aérospatiales avancées exigent un système à vide poussé multi-étages pour atteindre la pureté nécessaire.

Faire le bon choix pour votre objectif

La configuration d'un four sous vide doit s'aligner directement avec son processus prévu.

- Si votre objectif principal est le traitement de haute pureté (par exemple, pour les applications médicales ou électroniques) : Vous avez besoin d'une zone chaude entièrement métallique et d'un système de vide haute performance pour éliminer toute contamination par le carbone.

- Si votre objectif principal est d'obtenir des propriétés matérielles spécifiques (par exemple, le durcissement des aciers à outils) : Un système de trempe (refroidissement) sous gaz puissant et contrôlable est le composant le plus critique.

- Si votre objectif principal est les applications à très haute température (>1300°C) : Une conception à paroi froide avec des éléments chauffants et une isolation en graphite robustes est essentielle.

En fin de compte, ces composants fonctionnent ensemble comme un instrument unique et finement réglé pour transformer les matériaux d'une manière qu'aucune autre technologie ne peut.

Tableau récapitulatif :

| Composant | Fonction clé | Matériaux/Exemples courants |

|---|---|---|

| Chambre à vide | Fournit un environnement scellé | Acier inoxydable, refroidi à l'eau |

| Zone chaude | Isole et contient la chaleur | Graphite, boucliers en molybdène |

| Système de vide | Élimine l'atmosphère pour la pureté | Pompes mécaniques et à vide poussé |

| Système de chauffage | Génère la température requise | Graphite, molybdène, tungstène |

| Système de refroidissement | Contrôle le processus de trempe | Trempe sous gaz à haute pression avec ventilateurs |

| Système de contrôle | Automatise et surveille le processus | Capteurs, contrôleurs, alimentations électriques |

Libérez tout le potentiel de votre laboratoire avec les solutions de fours haute température avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes sur mesure tels que des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques pour le traitement de haute pureté, l'amélioration des propriétés des matériaux ou les applications à températures extrêmes. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut optimiser vos processus de traitement thermique et stimuler l'innovation dans votre travail !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur