À la base, le chauffage par induction favorise l'efficacité des ressources de deux manières principales : en convertissant l'énergie électrique en chaleur avec une efficacité exceptionnelle et en appliquant cette chaleur avec une précision chirurgicale. Cette combinaison garantit que l'énergie n'est pas gaspillée à chauffer l'environnement environnant et que la perte de matériau due à la surchauffe ou aux erreurs de processus est considérablement réduite.

L'avantage fondamental du chauffage par induction est son passage d'un chauffage ambiant par la force brute à un transfert d'énergie très contrôlé, direct à la pièce. Cette précision est la cause première de son efficacité, influençant tout, de la consommation d'énergie et de la ferraille de matériaux à la vitesse du processus et à la sécurité au travail.

Le Principe : La Précision Avant la Puissance

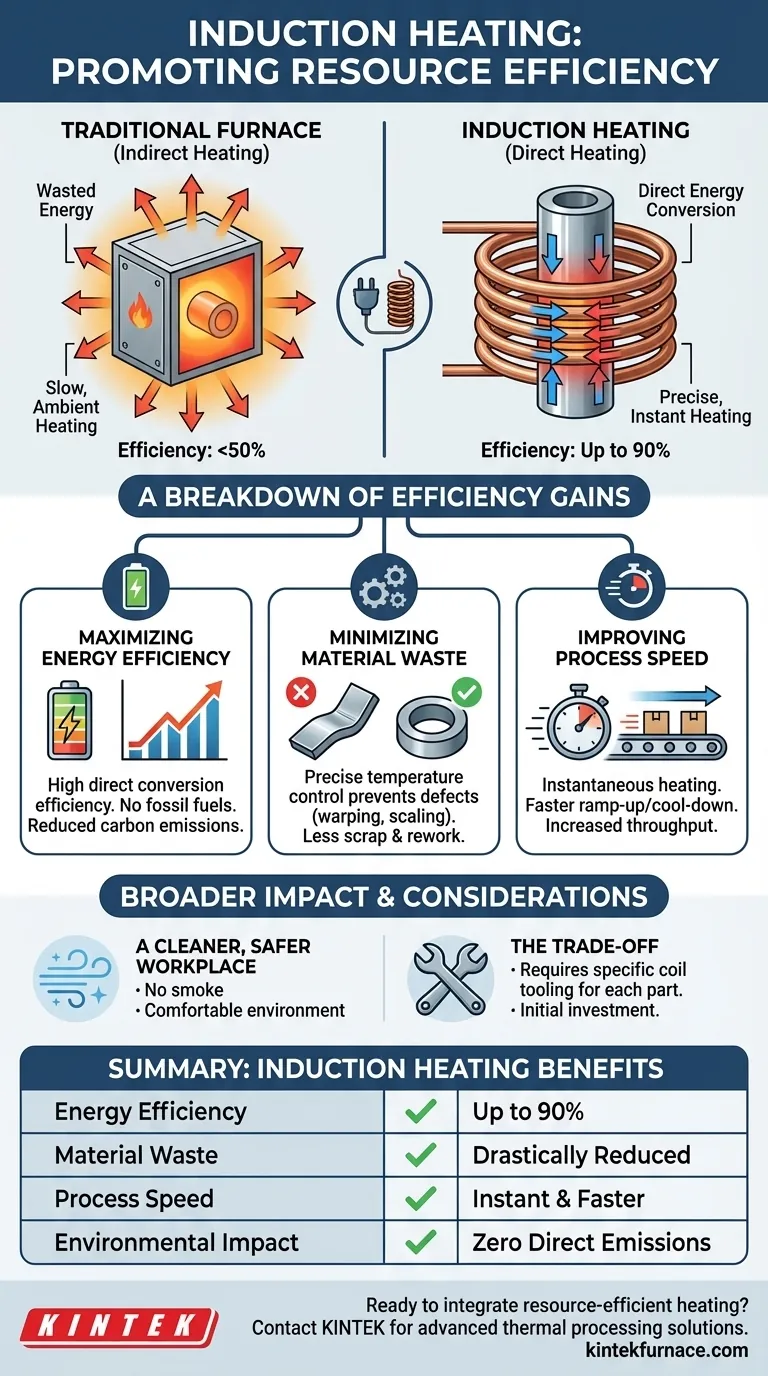

Les méthodes de chauffage traditionnelles, comme les fours, fonctionnent en créant un environnement chaud et en attendant que la pièce absorbe cette chaleur. Le chauffage par induction fonctionne selon un principe entièrement différent, ce qui le rend intrinsèquement plus efficace.

Comment ça marche

Le chauffage par induction utilise un courant alternatif à haute fréquence qui passe à travers une bobine en cuivre. Cela crée un champ magnétique oscillant puissant autour de la bobine. Lorsqu'un matériau conducteur, comme une pièce métallique, est placé à l'intérieur de ce champ, le champ induit des courants électriques (connus sous le nom de courants de Foucault) directement à l'intérieur de la pièce elle-même. La résistance du métal à ces courants génère une chaleur instantanée et localisée.

Chauffage Direct vs. Indirect

Un four chauffe l'air, les parois du four et tout ce qui se trouve à l'intérieur juste pour réchauffer la pièce cible — un processus connu sous le nom de chauffage indirect. Cela entraîne une perte thermique importante.

L'induction est une forme de chauffage direct. Elle ne chauffe que le matériau placé à l'intérieur de la bobine, transformant la pièce en sa propre source de chaleur. Aucune énergie n'est gaspillée à chauffer l'air ambiant.

Chaleur Localisée et Contrôlable

La chaleur n'est générée qu'à l'intérieur de la partie du matériau se trouvant dans le champ magnétique. Cela permet un niveau de contrôle incroyable. Vous pouvez chauffer une section spécifique d'un arbre pour le durcissement ou un joint précis pour le soudage, laissant le reste du composant inchangé.

Un Aperçu des Gains d'Efficacité

Ce mécanisme de chauffage direct et précis se traduit par plusieurs domaines distincts d'efficacité des ressources qui sont essentiels pour les opérations industrielles modernes.

Maximiser l'Efficacité Énergétique

Étant donné que l'induction convertit l'énergie directement en chaleur dans la pièce, elle peut atteindre des taux d'efficacité énergétique allant jusqu'à 90 %. Les fours traditionnels alimentés par des combustibles fossiles perdent souvent plus de la moitié de leur énergie dans l'environnement.

En utilisant l'électricité au lieu de combustibles combustibles, l'induction aide également les organisations à réduire les émissions directes de carbone et à se rapprocher des objectifs de neutralité carbone.

Minimiser les Déchets de Matériaux

Un contrôle précis de la température prévient les défauts de fabrication courants tels que le gauchissement, la calamine ou la distorsion causés par la surchauffe. Cette précision, quelle que soit la taille du lot, est cruciale lors du travail avec des métaux spéciaux ou dans des applications de traitement thermique critiques.

Moins de pièces rejetées signifie moins de ferraille de matériaux, moins d'énergie gaspillée en retouches et une réduction directe du coût des matières premières.

Améliorer la Vitesse du Processus

Le chauffage par induction est réputé pour sa rapidité. La chaleur est générée instantanément à l'intérieur de la pièce, éliminant les longs temps de montée en température et de refroidissement associés aux fours. Cette vitesse augmente le débit, rendant l'ensemble de la chaîne de production plus efficace.

Comprendre l'Impact Élargi

L'efficacité du chauffage par induction s'étend au-delà de l'énergie et des matériaux, créant un effet d'entraînement positif sur les opérations et l'environnement de travail.

Un Lieu de Travail Plus Propre et Plus Sûr

L'induction est un processus propre. Contrairement au chauffage par combustion, il ne produit ni fumée, ni chaleur résiduelle, ni sous-produits nocifs.

Ceci améliore considérablement la qualité de l'air sur le lieu de travail et réduit la température ambiante, créant un environnement plus sûr et plus confortable pour les employés.

Le Compromis : Outillage et Spécificité de l'Application

Bien que très polyvalent, le chauffage par induction n'est pas une solution universelle. L'efficacité du processus dépend fortement de la conception de la bobine d'induction, qui doit être correctement adaptée à la géométrie de la pièce à chauffer.

Cela signifie qu'un investissement initial en ingénierie et en outillage est souvent requis pour chaque application unique, un compromis pour son contrôle et son efficacité exceptionnels une fois opérationnel.

Faire le Bon Choix pour Votre Objectif

Lors de l'évaluation du chauffage par induction, considérez comment ses avantages spécifiques correspondent à vos priorités les plus élevées.

- Si votre objectif principal est la réduction des coûts : La combinaison d'une consommation d'énergie réduite et d'une réduction drastique de la ferraille de matériaux offre un retour sur investissement clair et convaincant.

- Si votre objectif principal est la durabilité et les objectifs ESG : Le chauffage par induction offre une voie directe vers la décarbonation en éliminant les combustibles fossiles du processus et en réduisant considérablement la consommation globale d'énergie.

- Si votre objectif principal est la qualité et la cohérence du produit : La vitesse, la précision et la répétabilité inégalées du chauffage par induction garantissent que chaque pièce répond aux spécifications exactes, éliminant la variabilité du processus.

En fin de compte, l'adoption du chauffage par induction est une décision stratégique d'investir dans un processus de fabrication plus précis, plus propre et fondamentalement plus efficace.

Tableau Récapitulatif :

| Métrique d'Efficacité | Avantage du Chauffage par Induction |

|---|---|

| Efficacité Énergétique | Conversion d'énergie directe jusqu'à 90 %, contre <50 % pour les fours traditionnels. |

| Déchets de Matériaux | Le contrôle précis réduit considérablement la ferraille due à la surchauffe et aux retouches. |

| Vitesse du Processus | Le chauffage instantané augmente le débit et l'efficacité globale de la chaîne de production. |

| Impact Environnemental | Zéro émission directe et un lieu de travail plus propre et plus sûr. |

Prêt à intégrer un chauffage économe en ressources dans votre processus ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions de traitement thermique avancées. Que votre objectif soit de réduire les coûts énergétiques, de minimiser la ferraille de matériaux ou d'atteindre la neutralité carbone, notre équipe peut vous aider.

Nous sommes spécialisés dans le développement de systèmes de chauffage à contrôle précis pour diverses applications de laboratoire et industrielles. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons concevoir une solution pour répondre à vos exigences uniques en matière d'efficacité et de durabilité.

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie