Les principaux avantages des fours à induction pour la coulée de métaux sont leur efficacité exceptionnelle, leur contrôle de précision et leur capacité à produire des bains métalliques propres et de haute qualité. Cette technologie exploite le chauffage électromagnétique pour faire fondre le métal plus rapidement et avec une consommation d'énergie moindre que les méthodes traditionnelles à combustion, ce qui se traduit par des économies de coûts opérationnels significatives et une intégrité supérieure du produit final.

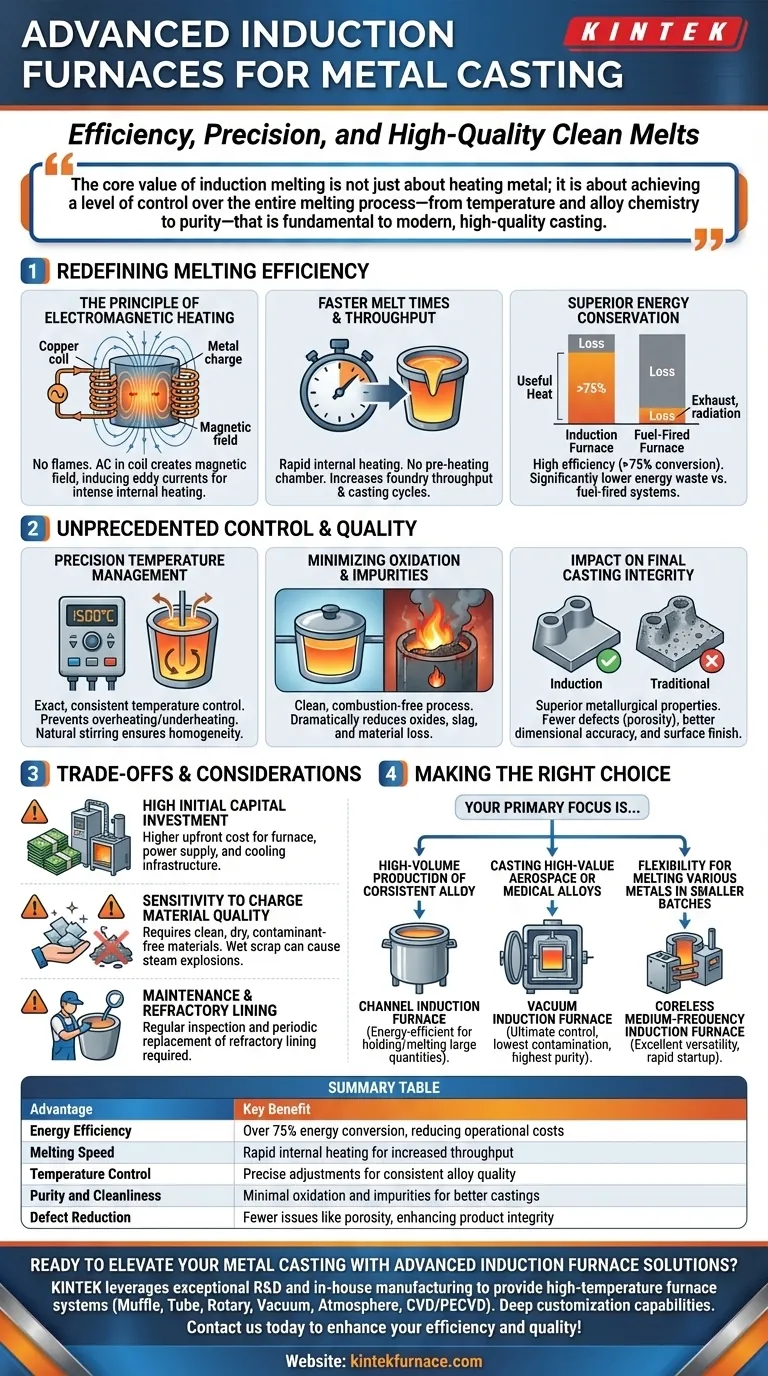

La valeur fondamentale de la fusion par induction ne réside pas seulement dans le chauffage du métal ; elle réside dans l'atteinte d'un niveau de contrôle sur l'ensemble du processus de fusion – de la température et de la chimie de l'alliage à la pureté – qui est fondamental pour la coulée moderne et de haute qualité.

Comment les fours à induction redéfinissent l'efficacité de la fusion

L'efficacité d'un four à induction découle directement de sa méthode de chauffage unique, qui est fondamentalement différente des systèmes conventionnels basés sur la combustion.

Le principe du chauffage électromagnétique

Un four à induction fonctionne sans flammes ni éléments chauffants externes. Au lieu de cela, un puissant courant alternatif est acheminé à travers une bobine en cuivre, créant un champ magnétique intense.

Ce champ magnétique induit de puissants courants électriques, appelés courants de Foucault, directement dans la charge métallique elle-même. La résistance électrique naturelle du métal provoque la génération de ces courants, produisant une chaleur intense et rapide qui le fait fondre de l'intérieur vers l'extérieur.

Temps de fusion et débit plus rapides

Étant donné que la chaleur est générée directement dans le métal, le processus de fusion est extrêmement rapide et efficace. Il n'est pas nécessaire de chauffer d'abord une chambre, puis de transférer cette chaleur à la charge.

Cette capacité de fusion rapide augmente considérablement le débit de la fonderie, permettant plus de cycles de coulée par quart de travail par rapport aux méthodes conventionnelles plus lentes.

Conservation supérieure de l'énergie

Les fours à induction présentent une grande efficacité énergétique, convertissant souvent plus de 75 % de leur énergie électrique directement en chaleur utile dans le métal.

Ceci contraste fortement avec les fours alimentés au combustible, où une quantité substantielle d'énergie est perdue dans l'environnement par les gaz d'échappement et le rayonnement thermique des parois du four.

Obtenir un contrôle et une qualité sans précédent

Les avantages de l'induction vont au-delà de la vitesse et de l'efficacité. Le processus offre un niveau de contrôle qui se traduit directement par des pièces coulées de meilleure qualité.

Gestion précise de la température

Les systèmes à induction permettent un contrôle de température exact et constant. L'apport de puissance peut être ajusté instantanément pour maintenir le bain de fusion à la température précise requise pour un alliage et un processus de coulée spécifiques.

Cela évite la surchauffe, qui peut brûler des éléments d'alliage précieux, et le sous-chauffage, qui peut entraîner des défauts de coulée. Le champ électromagnétique crée également une action d'agitation naturelle, assurant une température et une composition chimique homogènes dans tout le bain de fusion.

Minimisation de l'oxydation et des impuretés

Puisqu'il n'y a pas de combustion, le processus est intrinsèquement plus propre. Le bain de fusion n'est pas exposé aux sous-produits de la combustion du carburant, tels que le soufre ou d'autres contaminants.

Cet environnement de fusion propre réduit considérablement la formation d'oxydes et de scories, entraînant moins de perte de matériau et un métal final plus pur pour la coulée.

L'impact sur l'intégrité finale de la coulée

La combinaison d'un contrôle précis de la température et d'un environnement de fusion propre aboutit à des pièces coulées dotées de propriétés métallurgiques supérieures.

Les fonderies constatent moins de défauts tels que la porosité, une précision dimensionnelle améliorée et une meilleure finition de surface, ce qui réduit souvent le besoin d'opérations d'usinage secondaires étendues et coûteuses.

Comprendre les compromis et les considérations

Bien que très avantageuse, la technologie à induction n'est pas une solution universelle. Une compréhension claire de ses exigences est essentielle pour une mise en œuvre réussie.

Investissement en capital initial élevé

Le principal obstacle à l'adoption est le coût. Les systèmes de fours à induction, y compris leurs alimentations électriques et leur infrastructure de refroidissement, représentent un investissement en capital initial nettement plus élevé par rapport aux fours simples alimentés au combustible.

Sensibilité à la qualité du matériau de charge

La performance d'un four à induction est sensible à la qualité de la ferraille ou du matériau de charge utilisé. Les matériaux doivent être propres, secs et exempts de contaminants non métalliques pour assurer une fusion sûre et efficace. La ferraille humide ou huileuse peut provoquer de dangereuses explosions de vapeur.

Entretien et revêtement réfractaire

Le revêtement réfractaire qui contient le métal en fusion est un composant critique qui nécessite une inspection régulière et un remplacement périodique. La longévité de ce revêtement est un facteur opérationnel clé, et son entretien nécessite des connaissances spécialisées.

Faire le bon choix pour votre opération

La décision d'utiliser un four à induction doit être dictée par vos objectifs de production spécifiques, les types de métaux que vous utilisez et vos exigences de qualité.

- Si votre objectif principal est la production à haut volume d'un alliage homogène : Un four à induction à canal est souvent le choix le plus économe en énergie pour maintenir et faire fondre de grandes quantités.

- Si votre objectif principal est la coulée d'alliages médicaux ou aérospatiaux de grande valeur : Un four à induction sous vide offre le contrôle ultime sur la contamination atmosphérique, garantissant la plus haute pureté possible.

- Si votre objectif principal est la flexibilité pour faire fondre divers métaux en plus petites séries : Un four à induction sans creuset, à moyenne fréquence, offre une excellente polyvalence et un démarrage rapide pour divers travaux de fonderie.

En fin de compte, l'investissement dans la technologie à induction est une décision stratégique qui élève le contrôle sur la variable la plus critique de la coulée : la qualité de votre métal en fusion.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Efficacité énergétique | Plus de 75 % de conversion d'énergie, réduisant les coûts opérationnels |

| Vitesse de fusion | Chauffage interne rapide pour un débit accru |

| Contrôle de la température | Ajustements précis pour une qualité d'alliage constante |

| Pureté et propreté | Oxydation et impuretés minimales pour de meilleures pièces coulées |

| Réduction des défauts | Moins de problèmes comme la porosité, améliorant l'intégrité du produit |

Prêt à améliorer votre coulée de métal avec des solutions avancées de fours à induction ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des systèmes de fours à haute température adaptés à des secteurs tels que l'aérospatiale, l'automobile et le médical. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux et de production uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre efficacité et votre qualité !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues