À la base, un four de fusion par induction sous vide (VIM) est un système hautement spécialisé qui fait fondre, affine et allie les métaux à l'intérieur d'un vide étroitement contrôlé. Il utilise le chauffage par induction électromagnétique sans contact, ce qui élimine les sources courantes de contamination et permet la production de matériaux d'une pureté et d'une homogénéité extrêmement élevées, nécessaires pour les applications critiques.

La véritable valeur d'un four VIM n'est pas simplement de faire fondre le métal. C'est la capacité d'exercer un contrôle absolu sur l'environnement du matériau, en éliminant les gaz réactifs comme l'oxygène et l'azote pour créer des alliages avec un niveau de pureté et de précision compositionnelle impossible à atteindre dans les fours à l'air libre.

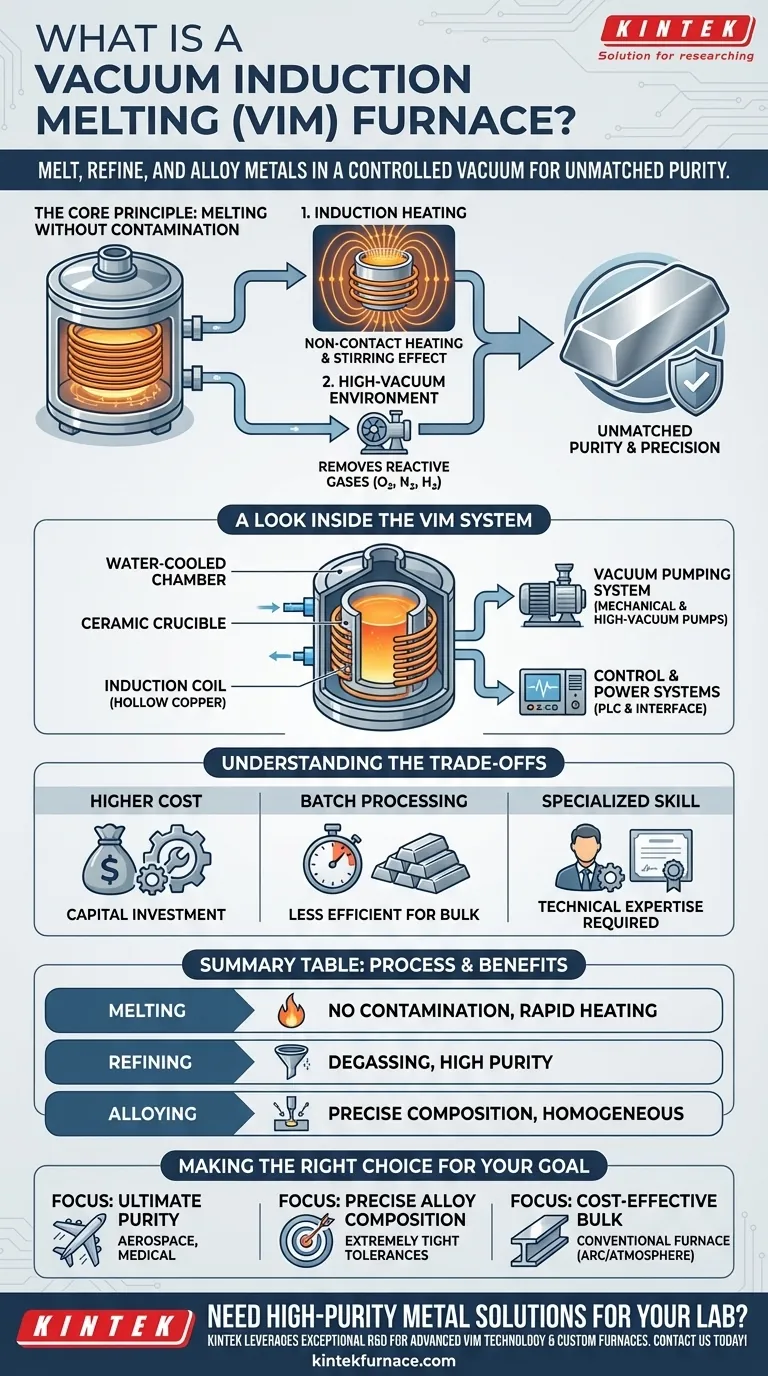

Le Principe Fondamental : Fusion Sans Contamination

Le processus VIM est défini par deux technologies fondamentales fonctionnant en tandem : le chauffage par induction et un environnement sous vide poussé. Cette combinaison répond directement aux principaux défis de la métallurgie haute performance.

Comment Fonctionne le Chauffage par Induction

Un four à induction génère un champ magnétique puissant et à haute fréquence autour du creuset contenant la charge métallique.

Ce champ magnétique induit de forts courants de Foucault électriques dans le métal lui-même, ce qui provoque son chauffage rapide et sa fusion de l'intérieur vers l'extérieur. Ce processus est propre, efficace et assure un effet d'agitation naturel qui garantit un mélange parfait du bain en fusion.

Le Rôle Critique du Vide

Avant et pendant la fusion, un puissant système de vide élimine l'air de la chambre du four.

Cette évacuation est cruciale car elle élimine l'oxygène, l'azote et d'autres gaz atmosphériques réactifs. En les supprimant, le processus VIM empêche la formation d'oxydes et de nitrures indésirables qui pourraient compromettre la résistance et l'intégrité du matériau final.

Le Résultat : Pureté et Précision Inégalées

L'environnement sous vide extrait également les gaz dissous, comme l'hydrogène, du métal en fusion, un processus appelé dégazage.

Combiné à l'agitation électromagnétique de la bobine d'induction, le produit final est un alliage parfaitement homogène avec une microstructure exceptionnellement propre et une composition chimique précise, répondant aux tolérances strictes exigées par les industries de pointe.

Un Regard à l'Intérieur du Système VIM

Un four VIM est un système complexe où chaque composant joue un rôle essentiel dans le contrôle du processus de fusion.

La Chambre du Four et la Bobine d'Induction

Le cœur du système est le corps du four refroidi à l'eau, qui abrite le creuset en céramique contenant le métal. La bobine d'induction — une bobine de tubes de cuivre creux — est enroulée autour de ce creuset et génère le champ magnétique. De l'eau circule dans la bobine pour éviter qu'elle ne surchauffe.

Le Système de Pompage à Vide

C'est le réseau de pompes mécaniques et de pompes à vide poussé responsables de l'évacuation de la chambre du four. Une série sophistiquée de vannes et de manomètres permet aux opérateurs de contrôler précisément le niveau de pression tout au long du cycle de fusion et de coulée.

Systèmes de Contrôle et d'Alimentation

Les fours VIM modernes sont gérés par un automate programmable (PLC) et une interface à écran tactile. Cela permet un contrôle précis et répétable de l'apport de puissance, de la température, des niveaux de pression et du calendrier des ajouts d'alliage.

Comprendre les Compromis

Bien que la technologie VIM offre une qualité inégalée, elle comporte des considérations spécifiques qui la rendent inadaptée à toutes les applications.

Coût Initial et Complexité Plus Élevés

Les fours VIM sont des équipements sophistiqués. La nécessité de systèmes de vide robustes, de commandes de puissance précises et d'une infrastructure de refroidissement par eau entraîne un investissement en capital nettement plus élevé par rapport aux fours atmosphériques standard.

Limitations du Traitement par Lots

Par nature, le VIM est un processus discontinu (par lots). La chambre doit être chargée, scellée, mise sous vide, passer par le cycle de fusion, puis refroidie avant que le lot suivant puisse commencer. Cela le rend moins efficace pour la production continue à grand volume de métaux de qualité inférieure.

Compétences Opérationnelles Spécialisées

L'utilisation et la maintenance d'un four VIM exigent un niveau d'expertise technique plus élevé. Le personnel doit être formé à la technologie du vide, aux systèmes électriques haute puissance et aux processus métallurgiques spécifiques impliqués pour garantir à la fois la sécurité et la qualité du produit.

Faire le Bon Choix pour Votre Objectif

La sélection d'un four VIM dépend entièrement de la qualité et de la performance requises du matériau final.

- Si votre objectif principal est la pureté ultime du matériau : Pour les superalliages aérospatiaux, les implants médicaux ou les cibles de pulvérisation cathodique, le VIM est essentiel pour éliminer les gaz réactifs et atteindre la propreté requise.

- Si votre objectif principal est une composition d'alliage précise : Pour les applications nécessitant des tolérances compositionnelles extrêmement strictes, l'environnement contrôlé et l'action d'agitation du VIM offrent une précision inégalée.

- Si votre objectif principal est la fusion en vrac rentable : Pour l'acier de construction général, la coulée d'aluminium standard ou le recyclage de ferraille, un four à arc ou à induction atmosphérique conventionnel est un choix plus pratique et économique.

En fin de compte, un four VIM offre un contrôle absolu sur l'état de fusion, transformant la production de métaux haute performance d'un processus de raffinage en une science de création.

Tableau Récapitulatif :

| Processus | Caractéristiques Clés | Avantages |

|---|---|---|

| Fusion | Chauffage par induction sous vide | Pas de contamination, chauffage rapide |

| Affinage | Dégazage et élimination des impuretés | Haute pureté, microstructure propre |

| Alliage | Contrôle compositionnel précis | Matériaux homogènes, tolérances strictes |

Besoin de solutions métalliques de haute pureté pour votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours haute température avancées, y compris des fours sous vide et atmosphériques ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer votre production de matériaux grâce à la technologie VIM sur mesure !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance