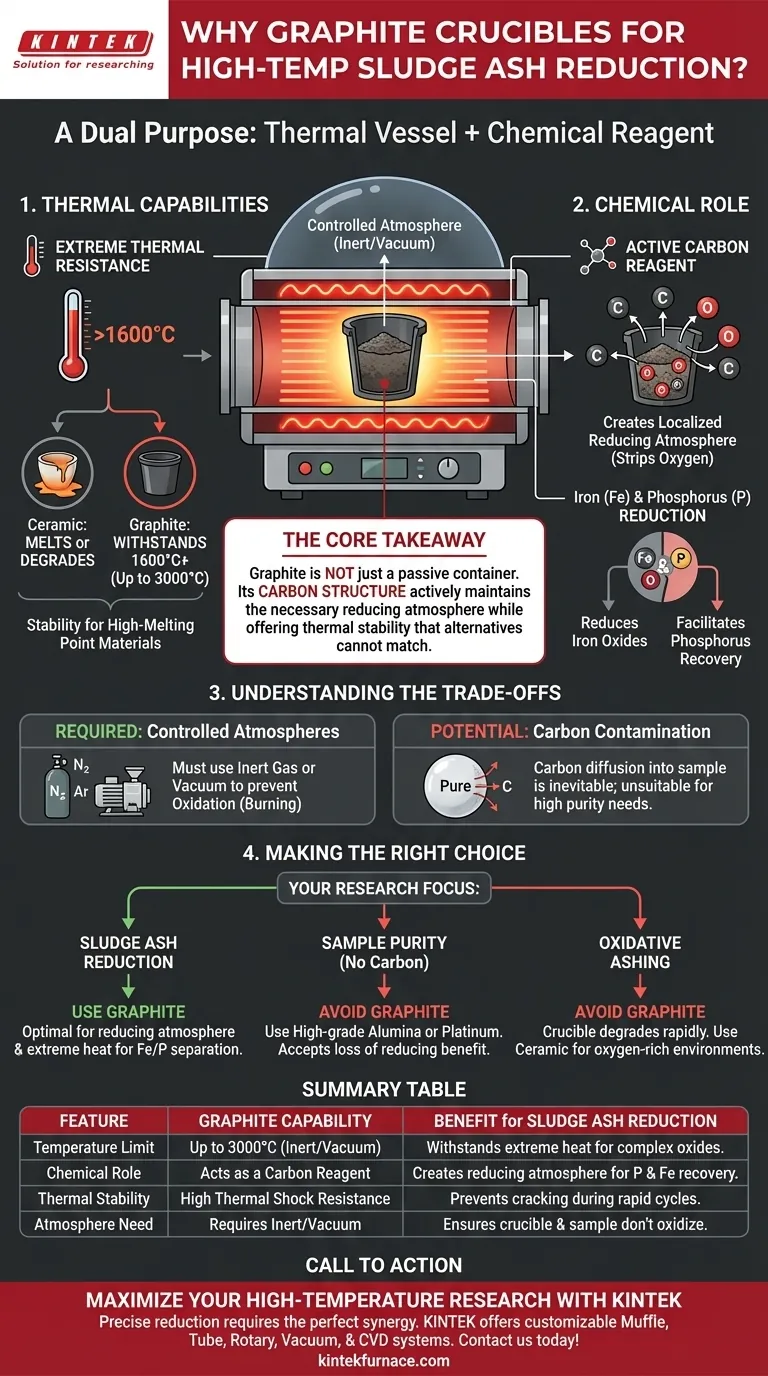

Les creusets en graphite sont indispensables pour la réduction des cendres de boues à haute température car ils remplissent une double fonction : ils servent à la fois de récipient très résistant à la chaleur et de participant chimique actif au processus de réduction. En résistant à des températures supérieures à 1600°C et en fournissant une source de carbone, ils stabilisent l'environnement thermique tout en facilitant directement la transformation chimique des cendres.

Le point essentiel à retenir Dans la réduction des cendres de boues, le creuset n'est pas seulement un récipient passif ; c'est un réactif. Le graphite est nécessaire car sa structure carbonée maintient activement l'atmosphère réductrice nécessaire, aidant à la séparation du phosphore et du fer, tout en offrant simultanément une stabilité thermique que les alternatives en céramique ou en métal ne peuvent égaler.

Capacités thermiques dans des environnements extrêmes

Résistance à des températures supérieures à 1600°C

Les céramiques de laboratoire standard se dégradent ou fondent souvent sous la chaleur intense requise pour la réduction des cendres. Les creusets en graphite possèdent une excellente résistance thermique, maintenant leur intégrité structurelle bien au-delà du seuil de 1600°C souvent requis pour ces expériences.

Stabilité pour les matériaux à haut point de fusion

Les cendres de boues contiennent des oxydes complexes qui nécessitent une énergie considérable pour se décomposer. Le graphite est capable de rester stable à des températures supérieures à 2000°C, et même jusqu'à 3000°C dans des environnements sous vide. Cela garantit que le récipient ne cède pas avant que l'échantillon n'ait complètement réagi.

Le rôle chimique : le graphite comme réactif

Création d'une atmosphère réductrice localisée

La caractéristique déterminante d'un creuset en graphite est qu'il est composé de carbone. Pendant le chauffage, le matériau du creuset lui-même présente des propriétés réductrices. Cela crée efficacement un micro-environnement réducteur autour de l'échantillon, dépouillant les cendres de boues d'oxygène.

Facilitation de la réduction du fer et du phosphore

Les cendres de boues sont fréquemment riches en fer et en phosphore. L'interface de graphite participe à la réaction, aidant à réduire les oxydes de fer. De plus, ce contact avec le carbone est essentiel pour créer les conditions atmosphériques spécifiques nécessaires pour réduire avec succès le phosphore, permettant sa récupération ou sa séparation.

Comprendre les compromis

La nécessité d'atmosphères contrôlées

L'affinité du graphite pour l'oxygène est une arme à double tranchant. Bien qu'il favorise la réduction, le creuset lui-même s'oxydera (brûlera) s'il est exposé à l'air ambiant à haute température. Par conséquent, ces expériences doivent se dérouler dans un four tubulaire sous atmosphère inerte (comme l'azote ou l'argon) ou sous vide pour éviter la désintégration du creuset.

Potentiel de contamination par le carbone

Étant donné que le creuset participe à la réaction, la diffusion du carbone dans l'échantillon est inévitable. Bien que cela soit souhaitable pour les expériences de réduction, cela rend le graphite inadapté aux processus nécessitant des échantillons de haute pureté où l'introduction de carbone serait considérée comme un contaminant.

Faire le bon choix pour votre expérience

Si votre objectif principal est la réduction des cendres de boues :

- Utilisez du graphite : C'est le choix optimal pour garantir l'atmosphère réductrice nécessaire à la séparation du fer et du phosphore tout en résistant à la chaleur extrême.

Si votre objectif principal est la pureté de l'échantillon (sans carbone) :

- Évitez le graphite : Optez pour des creusets en alumine ou en platine de haute qualité, en acceptant que vous perdrez les avantages réducteurs intrinsèques du récipient.

Si votre objectif principal est le grillage oxydatif :

- Évitez le graphite : Le creuset se dégradera rapidement ; utilisez des récipients en céramique conçus pour les environnements riches en oxygène.

Le graphite n'est pas simplement un récipient ; c'est un composant essentiel de l'équation chimique qui permet au processus de réduction de s'achever.

Tableau récapitulatif :

| Caractéristique | Capacité du creuset en graphite | Avantage pour la réduction des cendres de boues |

|---|---|---|

| Limite de température | Jusqu'à 3000°C (Inerte/Vide) | Résiste à la chaleur extrême nécessaire pour décomposer les oxydes complexes. |

| Rôle chimique | Agit comme un réactif carboné | Crée l'atmosphère réductrice nécessaire pour récupérer le phosphore et le fer. |

| Stabilité thermique | Haute résistance au choc thermique | Empêche la fissuration ou la défaillance du récipient lors de cycles rapides à haute température. |

| Besoin d'atmosphère | Nécessite une atmosphère inerte/vide | Garantit que le creuset et l'échantillon ne s'oxydent pas prématurément. |

Maximisez votre recherche à haute température avec KINTEK

La réduction précise des cendres de boues nécessite la synergie parfaite entre votre récipient de réaction et votre four. KINTEK fournit l'équipement haute performance dont vous avez besoin pour obtenir des résultats répétables et précis. Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons une gamme complète de systèmes de muffles, tubulaires, rotatifs, sous vide et CVD, tous entièrement personnalisables pour répondre à vos exigences uniques de laboratoire.

Que vous augmentiez la récupération de phosphore ou que vous affiniez la pureté des matériaux, notre équipe est prête à fournir les solutions thermiques dont votre recherche a besoin. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés et découvrez comment notre expertise peut stimuler votre prochaine avancée.

Guide Visuel

Références

- Antoinette Kotzé, Sander Arnout. Thermochemical evaluation of elemental phosphorus recovery from sewage sludge. DOI: 10.17159/2411-9717/3556/2025

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Combien de robinets possède la pompe à vide à circulation d'eau ? Choisissez le bon modèle pour votre laboratoire

- Quel rôle les moules en graphite jouent-ils dans l'alignement des paillettes de graphite ? Précision d'ingénierie pour une conductivité thermique élevée

- Comment le choix entre creusets en alumine et en graphite affecte-t-il la fusion Al-Si ? Guide expert sur l'intégrité des données

- Quels accessoires sont utilisés avec les éléments chauffants en carbure de silicium et quelles sont leurs fonctions ? Assurer une performance fiable et une longue durée de vie

- Quelles sont les considérations relatives à l'utilisation de creusets ou de barquettes en alumine de haute pureté pour le frittage du SrVO3 ? Bonnes pratiques

- Quelles sont les fonctions principales des moules en graphite de haute pureté dans le SPS des céramiques TiB2 ? Améliorer la précision du frittage

- Quelle est l'importance des équipements de contrôle de débit d'argon de haute pureté ? Assurer la pureté dans la synthèse par irradiation pulsée

- Quelle est la fonction des condenseurs et des pièges à froid dans le VEA ? Maîtrisez la récupération efficace des réactifs et le succès en boucle fermée