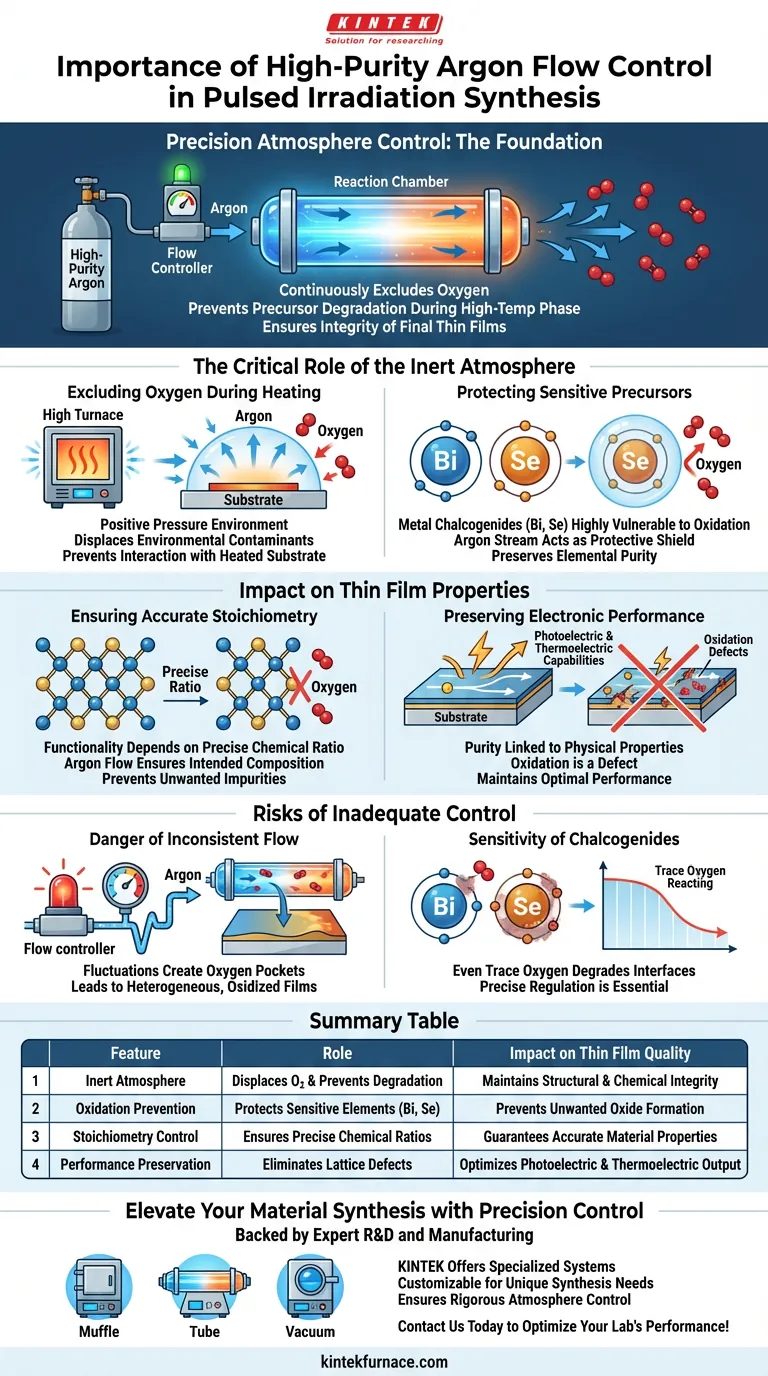

Le contrôle précis de l'atmosphère est le fondement du succès de la synthèse par irradiation pulsée. Les équipements de contrôle de débit d'argon de haute pureté sont strictement nécessaires pour établir et maintenir un environnement inerte dans la chambre de réaction. En excluant continuellement l'oxygène, cet équipement empêche la dégradation des précurseurs sensibles pendant la phase de réaction à haute température, garantissant ainsi l'intégrité structurelle et chimique des couches minces finales.

La fonction principale du contrôle du débit d'argon est d'empêcher l'oxydation des chalcogénures métalliques comme le bismuth et le sélénium. Sans cette barrière inerte pendant le traitement à haute température, la composition chimique se déplace, compromettant gravement les performances photoélectriques et thermoélectriques des couches minces synthétisées.

Le rôle critique de l'atmosphère inerte

Exclusion de l'oxygène pendant le chauffage

L'irradiation pulsée implique des phases distinctes à haute température conçues pour déclencher la synthèse chimique.

Dans cet état chauffé, les matériaux sont exponentiellement plus réactifs aux contaminants environnementaux. L'équipement de contrôle du débit d'argon crée un environnement sous pression positive qui déplace physiquement l'oxygène, l'empêchant d'interagir avec le substrat chauffé.

Protection des précurseurs sensibles

Certains matériaux utilisés dans ce processus, en particulier les chalcogénures métalliques tels que le bismuth (Bi) et le sélénium (Se), sont très vulnérables à l'oxydation.

S'ils sont exposés à l'oxygène pendant le chauffage, ces éléments formeront des oxydes plutôt que le composé désiré. Le flux d'argon agit comme un bouclier protecteur, préservant la pureté élémentaire requise pour la réaction.

Impact sur les propriétés des couches minces

Assurer une stœchiométrie précise

La fonctionnalité d'une couche mince dépend fortement de sa stœchiométrie, c'est-à-dire du rapport précis de ses composants chimiques.

La contamination par l'oxygène altère ce rapport, introduisant des impuretés indésirables dans la structure du réseau. Le débit d'argon de haute pureté garantit que la composition chimique finale correspond à la conception prévue sans déviation.

Préservation des performances électroniques

Les propriétés physiques du film, en particulier ses capacités photoélectriques et thermoélectriques, sont directement liées à sa pureté.

L'oxydation agit comme un défaut dans le matériau, entravant le flux d'électrons et la conversion d'énergie. En maintenant une atmosphère strictement inerte, l'équipement préserve les caractéristiques de performance optimales du film synthétisé.

Risques d'un contrôle inadéquat

Le danger d'un débit incohérent

L'utilisation d'argon de haute pureté est insuffisante si l'équipement de contrôle du débit ne parvient pas à maintenir un environnement stable.

Les fluctuations de débit peuvent créer des poches temporaires où l'oxygène peut réintégrer la chambre ou ne pas être complètement évacué. Cette incohérence conduit à des films hétérogènes où des parties de l'échantillon sont oxydées et inutilisables.

La sensibilité des chalcogénures

Les matériaux comme le bismuth et le sélénium ne tolèrent pas bien les environnements "presque" inertes.

Même des traces d'oxygène réagissant pendant la pulsation thermique peuvent dégrader les interfaces nettes requises pour les couches minces de haute performance. L'équipement doit offrir une régulation précise pour assurer une exclusion totale tout au long de la fenêtre de synthèse.

Assurer le succès de la synthèse

Pour maximiser la qualité de vos couches minces, alignez votre stratégie d'équipement sur vos objectifs matériels spécifiques.

- Si votre objectif principal est la précision chimique : Privilégiez les systèmes de contrôle de débit avec une intégrité de fuite élevée pour assurer l'exclusion absolue de l'oxygène, protégeant la stœchiométrie du bismuth et du sélénium.

- Si votre objectif principal est l'efficacité des appareils : Maintenez un flux constant et ininterrompu d'argon de haute pureté pour éviter les défauts de micro-oxydation qui dégradent les performances photoélectriques et thermoélectriques.

Une gestion rigoureuse de l'atmosphère de réaction est le prérequis invisible pour la fabrication de couches minces de haute performance.

Tableau récapitulatif :

| Caractéristique | Rôle dans la synthèse par irradiation pulsée | Impact sur la qualité des couches minces |

|---|---|---|

| Atmosphère inerte | Déplace l'oxygène et empêche la dégradation des précurseurs | Maintient l'intégrité structurelle et chimique |

| Prévention de l'oxydation | Protège les éléments sensibles comme le bismuth (Bi) et le sélénium (Se) | Empêche la formation d'oxydes indésirables |

| Contrôle de la stœchiométrie | Assure des rapports chimiques précis pendant la réaction | Garantit des propriétés matérielles précises |

| Préservation des performances | Élimine les défauts du réseau causés par les contaminants | Optimise le rendement photoélectrique et thermoélectrique |

Élevez votre synthèse matérielle avec un contrôle de précision

Ne laissez pas la contamination par l'oxygène compromettre vos recherches. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de fours à haute température spécialisés, y compris des configurations Muffle, Tube et Vacuum, tous personnalisables pour vos besoins de synthèse uniques.

Notre équipement assure le contrôle rigoureux de l'atmosphère requis pour la synthèse sensible par irradiation pulsée, protégeant vos couches minces de la première impulsion thermique à la phase de refroidissement finale. Contactez-nous dès aujourd'hui pour optimiser les performances de votre laboratoire !

Guide Visuel

Références

- Yuxuan Zhang, Johnny C. Ho. Pulse irradiation synthesis of metal chalcogenides on flexible substrates for enhanced photothermoelectric performance. DOI: 10.1038/s41467-024-44970-4

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- Vanne d'arrêt à bille en acier inoxydable 304 316 pour les systèmes de vide

- Traversée d'électrode sous ultra-vide Connecteur à bride Câble d'alimentation pour applications de haute précision

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

Les gens demandent aussi

- Pourquoi un système de filtration sous vide est-il nécessaire avant d'évaluer les microsphères de charbon actif ? Assurer la fiabilité des données de test

- Pourquoi l'intégration d'un thermocouple de type K et d'un enregistreur de données est-elle nécessaire pour l'acier Vanadis 60 ? Libérez la précision.

- Quel est le rôle d'un autoclave doublé de Téflon dans la synthèse des CQD ? Maîtriser la carbonisation hydrothermale pour des points quantiques de carbone de précision

- Quelle est l'importance de l'utilisation d'un bateau en quartz comme support de catalyseur ? Optimiser la pureté et la cinétique dans le CCVD

- Pourquoi les billes de broyage en zircone de haute pureté sont-elles préférées à l'acier ? Obtenez des résultats de broyage céramique ultra-purs

- Quels sont les avantages techniques de l'utilisation d'un creuset en alumine de haute pureté pour la synthèse de MnBi2Te4 ?

- Quel est le but technique du double scellement des matières premières dans les tubes de quartz sous vide ? Guide de synthèse expert

- Comment les bains de refroidissement à recirculation et les bouteilles en verre améliorent-ils le CHP ? Augmentez le rendement du bio-huile grâce à un refroidissement de précision