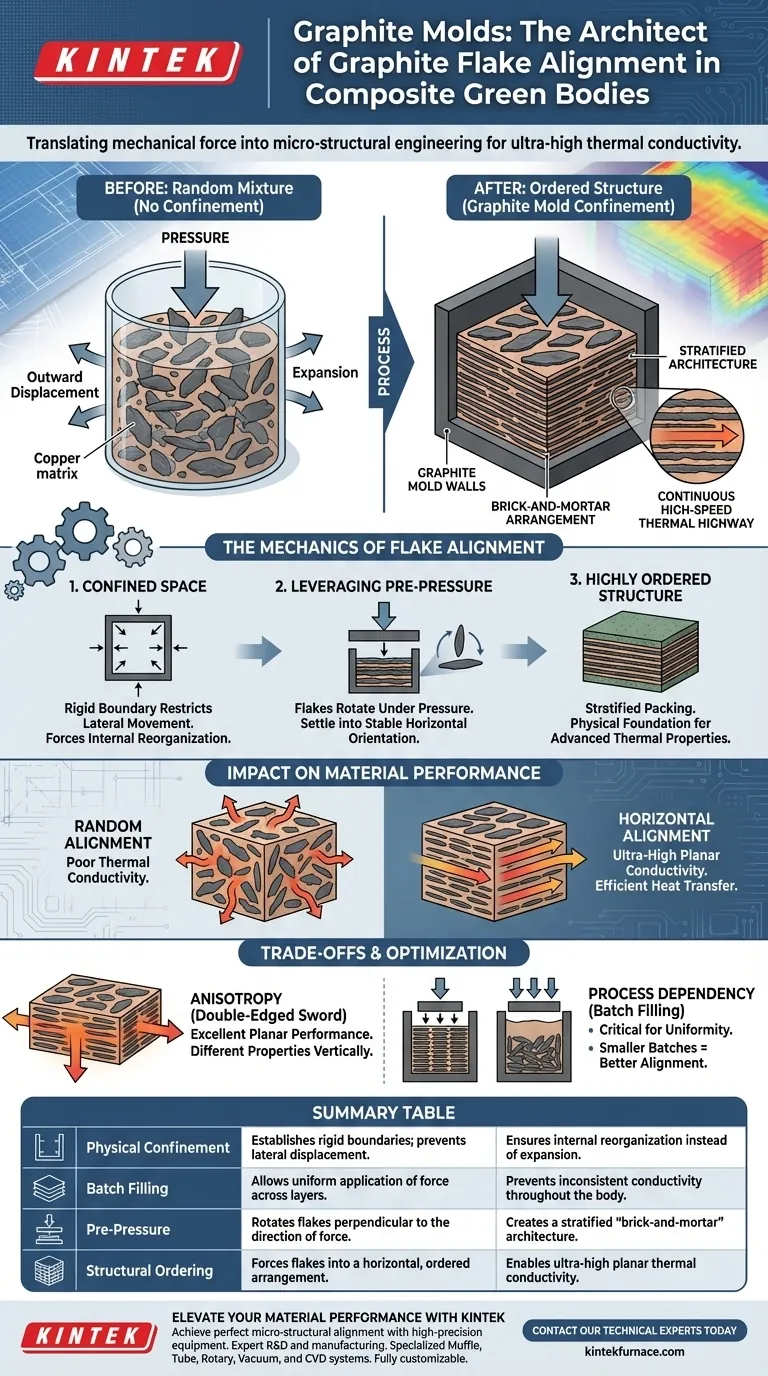

Les moules en graphite servent de mécanisme de contrainte physique essentiel qui force les paillettes de graphite aléatoires à adopter un arrangement strictement ordonné. Lors de la préparation des corps bruts, le moule confine le mélange composite, permettant à la pression appliquée de faire pivoter et d'aplatir physiquement les paillettes afin qu'elles se situent perpendiculairement à la direction de la force.

Le moule fournit la géométrie confinée nécessaire pour transformer un mélange aléatoire en une structure conçue. En combinant le confinement physique avec le remplissage par lots et la pré-pression, le moule dicte l'orientation horizontale des grandes paillettes de graphite, ce qui est un prérequis absolu pour atteindre une conductivité thermique ultra-élevée.

La mécanique de l'alignement des paillettes

La fonction de l'espace confiné

Le rôle principal du moule en graphite est d'établir une frontière rigide et définie. Sans ce confinement, le matériau composite se déplacerait simplement vers l'extérieur sous la pression plutôt que de se réorganiser en interne.

Les parois du moule restreignent efficacement le mouvement latéral. Cela force les composants internes du mélange à se réorganiser dans le volume existant, dirigeant l'énergie vers l'alignement plutôt que vers l'expansion.

Exploiter la pré-pression pour l'orientation

Lorsque le mélange est ajouté au moule par lots, une pré-pression est appliquée. Parce que l'espace est confiné, les grandes paillettes de graphite ne peuvent pas bouger de manière aléatoire.

Pour accommoder la réduction de volume, les paillettes sont forcées de pivoter. Elles se stabilisent dans la position physique la plus stable, qui est une orientation horizontale perpendiculaire à la direction de pressage.

Création d'une structure hautement ordonnée

Le résultat de ce processus n'est pas un empilement aléatoire de particules, mais une architecture stratifiée. Le moule garantit que les paillettes s'empilent proprement les unes sur les autres.

Cela crée un arrangement de type "brique et mortier". Cet alignement ordonné n'est pas seulement esthétique ; c'est le fondement physique requis pour les propriétés thermiques avancées du matériau.

L'impact sur les performances du matériau

Définir le chemin de conductivité

La chaleur se déplace le plus efficacement le long du plan des paillettes de graphite, pas à travers elles. L'alignement dicté par le moule aligne ces plans conducteurs.

En forçant les paillettes dans une direction horizontale, le moule crée une autoroute continue à haute vitesse pour l'énergie thermique.

Libérer une conductivité planaire ultra-élevée

L'alignement spécifique obtenu dans le moule est directement corrélé aux performances du corps brut final.

La référence note que cet ordre horizontal est le "prérequis physique" pour le succès. Sans le moule pour imposer cette directionnalité, il est physiquement impossible d'obtenir une conductivité thermique ultra-élevée dans la direction planaire.

Comprendre les compromis

L'anisotropie est une arme à double tranchant

Le moule crée un matériau hautement anisotrope. Bien que cela se traduise par d'excellentes performances dans la direction planaire (horizontale), cela implique des propriétés différentes dans la direction verticale.

Vous devez concevoir votre application en comprenant que le transfert de chaleur sera beaucoup plus efficace à travers la surface qu'à travers l'épaisseur du matériau.

Dépendance au processus

La qualité de l'alignement dépend fortement de la technique de "remplissage par lots" mentionnée dans la référence.

Si le moule est rempli en une seule fois plutôt que par lots, l'effet d'alignement de la pré-pression peut diminuer en profondeur dans le moule. Cela pourrait entraîner une conductivité incohérente dans tout le corps brut.

Maximiser l'efficacité de l'alignement

Pour vous assurer que vous utilisez efficacement le moule en graphite pour la préparation de composites, considérez ce qui suit :

- Si votre objectif principal est la conductivité thermique maximale : Privilégiez des tailles de lots plus petites lors du remplissage pour garantir que chaque couche de paillettes soit soumise à une pré-pression suffisante pour un alignement horizontal parfait.

- Si votre objectif principal est la précision géométrique : Fiez-vous au confinement rigide du moule en graphite pour empêcher le déplacement latéral, garantissant que le corps brut final conserve des dimensions exactes pendant que la structure interne se réoriente.

Le moule en graphite est l'outil qui traduit la force mécanique en ingénierie micro-structurale, transformant la pression brute en performances matérielles précises.

Tableau récapitulatif :

| Mécanisme | Rôle dans l'alignement | Impact sur le matériau |

|---|---|---|

| Confinement physique | Établit des limites rigides ; empêche le déplacement latéral. | Assure la réorganisation interne au lieu de l'expansion. |

| Remplissage par lots | Permet une application uniforme de la force sur les couches. | Empêche une conductivité incohérente dans tout le corps. |

| Pré-pression | Fait pivoter les paillettes perpendiculairement à la direction de la force. | Crée une architecture stratifiée de type "brique et mortier". |

| Ordre structurel | Force les paillettes dans un arrangement horizontal et ordonné. | Permet une conductivité thermique planaire ultra-élevée. |

Améliorez les performances de vos matériaux avec KINTEK

Obtenir l'alignement micro-structural parfait dans vos composites graphite/cuivre nécessite un équipement de haute précision conçu pour des normes rigoureuses de laboratoire et industrielles. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes spécialisés de Muffle, Tube, Rotatif, Vide et CVD, ainsi que d'autres fours de laboratoire à haute température, tous entièrement personnalisables pour répondre à vos besoins uniques en ingénierie des matériaux.

Prêt à transformer la pression brute en performances matérielles précises ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution thermique idéale pour votre laboratoire.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

Les gens demandent aussi

- Quelle est la fonction d'une chemise refroidie par eau sur une sonde d'échantillonnage ? Optimiser l'atomisation et protéger le matériel

- Quel rôle joue un autoclave haute pression doublé de PTFE dans la synthèse de nanobâtonnets de ZnO ? Avantages clés et facteurs de croissance

- Quelles sont les fonctions de la poudre de soufre de haute pureté et des creusets en céramique dans la préparation du TB-MoS2 ? Précision dans la synthèse de matériaux 2D

- Quelles sont les fonctions spécifiques des moules en graphite de haute pureté dans le SPS ? Optimisez votre processus de frittage

- Quelles sont les fonctions principales des creusets en graphite de haute pureté ? Optimisation de la pureté et de l'efficacité de l'alliage Mg-Zn-xSr

- Pourquoi des creusets de haute pureté et des environnements de réaction scellés sont-ils nécessaires pour la croissance de NaRu2O4 ? Assurer l'intégrité du cristal

- Quel rôle joue un creuset en alumine lors du processus de nitruration gazeuse de l'acier inoxydable ? Assurer la pureté de surface

- Quelles sont les principales raisons pour lesquelles le tube de four en alumine est sujet à la rupture ? Prévenez les pannes coûteuses grâce à des conseils d'experts