À la base, les fours à atmosphère sont des outils indispensables dans un large éventail d'industries de haute technologie et traditionnelles. Ils sont le plus souvent utilisés dans la métallurgie, l'électronique, la céramique et la fabrication automobile, mais leur application s'étend à l'aérospatiale, à la recherche en science des matériaux et à l'industrie chimique pour tout processus nécessitant un traitement précis à haute température sans réactions chimiques indésirables comme l'oxydation.

La fonction essentielle d'un four à atmosphère n'est pas seulement de générer de la chaleur, mais de contrôler méticuleusement l'environnement chimique autour d'un matériau. Ce contrôle empêche l'oxydation et d'autres réactions, permettant la création de matériaux et de composants aux propriétés spécifiques et performantes qui seraient impossibles à obtenir à l'air libre.

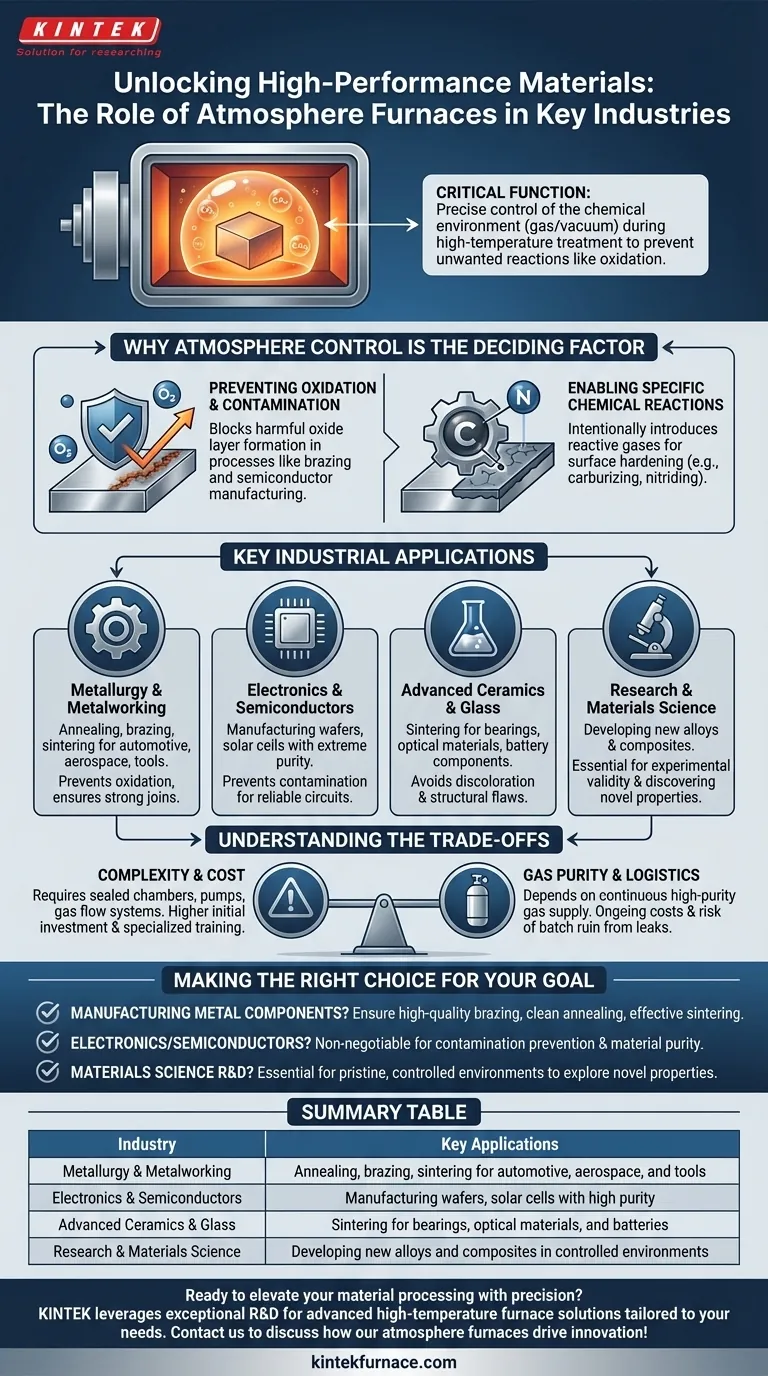

Pourquoi le contrôle de l'atmosphère est le facteur décisif

La caractéristique déterminante d'un four à atmosphère est sa capacité à remplacer l'air ambiant (qui est réactif, principalement en raison de l'oxygène) par un gaz spécifique ou un vide. Cette capacité n'est pas un détail mineur ; c'est la raison fondamentale pour laquelle ces fours sont choisis.

Prévention de l'oxydation et de la contamination

À des températures élevées, la plupart des matériaux — en particulier les métaux — réagissent facilement avec l'oxygène de l'air. Ce processus, l'oxydation, forme une couche d'oxyde à la surface du matériau.

Cette couche d'oxyde peut être préjudiciable, empêchant un assemblage correct lors de processus tels que le brasage, modifiant les propriétés électriques dans les semi-conducteurs ou compromettant l'intégrité structurelle d'un alliage.

Permettre des réactions chimiques spécifiques

Dans certaines applications avancées, l'atmosphère du four n'est pas inerte mais réactive. Un gaz spécifique est introduit pour provoquer intentionnellement une réaction chimique à la surface du matériau.

Les processus tels que la cémentation (introduction de carbone pour durcir l'acier) ou la nitruration (introduction d'azote pour la dureté superficielle) reposent entièrement sur ce principe d'une atmosphère contrôlée et réactive.

Applications industrielles clés

Le besoin d'une atmosphère contrôlée entraîne l'adoption de ces fours dans plusieurs secteurs critiques. Chaque industrie tire parti de cette technologie pour résoudre des défis matériels spécifiques.

Métallurgie et travail des métaux

C'est l'application la plus traditionnelle et la plus répandue. Les industries allant de l'aérospatiale et de l'automobile à la fabrication d'outils dépendent des fours à atmosphère.

Les processus clés comprennent le recuit (pour ramollir le métal et améliorer la ductilité), le brasage (pour assembler des pièces sans les faire fondre) et le frittage (pour fusionner des poudres métalliques en une masse solide). Par exemple, le brasage de pièces automobiles en aluminium nécessite une atmosphère contrôlée pour éviter la formation d'une couche d'oxyde tenace et non mouillable.

Électronique et semi-conducteurs

Dans l'industrie de l'électronique et des semi-conducteurs, la pureté est primordiale. Même des niveaux microscopiques d'oxydation ou de contamination peuvent ruiner un composant.

Les fours à atmosphère sont utilisés pour la fabrication de plaquettes de semi-conducteurs, de cellules solaires et d'autres composants électroniques. Ils fournissent l'environnement ultra-propre nécessaire pour créer des circuits et des matériaux précis et fiables.

Céramiques avancées et verre

Les céramiques techniques et les verres spéciaux nécessitent des cycles de cuisson précis pour atteindre la densité, la résistance et les propriétés optiques souhaitées.

L'utilisation d'une atmosphère contrôlée pendant le frittage empêche les réactions indésirables qui pourraient provoquer une décoloration ou des défauts structurels. Ceci est essentiel pour la production de tout, des roulements en céramique aux matériaux optiques avancés et aux composants pour l'industrie des batteries.

Recherche et science des matériaux

Pour les établissements universitaires et les laboratoires de R&D d'entreprise, un four à atmosphère est un outil expérimental essentiel.

Il permet aux chercheurs de développer de nouveaux alliages, composites et matériaux dans des conditions parfaitement contrôlées et reproductibles. Ceci est fondamental pour la découverte de matériaux aux propriétés nouvelles pour de futures applications.

Comprendre les compromis

Bien que puissants, les fours à atmosphère introduisent des complexités et des coûts qui doivent être gérés. Ce ne sont pas des solutions simples « prêtes à l'emploi ».

Complexité de l'équipement et de l'exploitation

Un four à atmosphère est un système plus complexe qu'un four à air standard. Il nécessite des chambres scellées, des pompes à vide et des systèmes de contrôle de débit de gaz précis.

Cela augmente l'investissement initial et nécessite des opérateurs ayant une formation spécialisée pour gérer la sécurité des gaz, prévenir les fuites et assurer l'intégrité du processus.

Pureté et coût des gaz

L'efficacité du processus dépend entièrement de la pureté de l'atmosphère. Cela nécessite souvent un approvisionnement continu en gaz inertes de haute pureté comme l'argon ou l'azote, ou des gaz réactifs comme l'hydrogène.

Le coût continu de ces gaz, ainsi que la logistique de leur stockage et de leur manipulation, constituent une considération opérationnelle importante. Une petite fuite dans le four peut compromettre l'atmosphère, ruiner un lot entier et gaspiller des gaz coûteux.

Faire le bon choix pour votre objectif

La décision d'utiliser un four à atmosphère doit être guidée par les exigences matérielles spécifiques de votre produit final.

- Si votre objectif principal est la fabrication de composants métalliques : Vous avez besoin d'un four à atmosphère pour garantir un brasage de haute qualité, un recuit propre et un frittage efficace sans compromettre la résistance du matériau.

- Si votre objectif principal est l'électronique ou les semi-conducteurs : Une atmosphère contrôlée est non négociable pour prévenir la contamination et atteindre la pureté électrique et matérielle requise.

- Si votre objectif principal est la science des matériaux ou la R&D : Le four est votre outil principal pour garantir la validité expérimentale et explorer les propriétés des nouveaux matériaux dans un environnement vierge.

En fin de compte, un four à atmosphère est choisi lorsque l'environnement chimique est aussi critique pour le résultat que la température elle-même.

Tableau récapitulatif :

| Industrie | Applications clés |

|---|---|

| Métallurgie et travail des métaux | Recuit, brasage, frittage pour l'automobile, l'aérospatiale et les outils |

| Électronique et semi-conducteurs | Fabrication de plaquettes, cellules solaires avec une haute pureté |

| Céramiques avancées et verre | Frittage pour les roulements, les matériaux optiques et les batteries |

| Recherche et science des matériaux | Développement de nouveaux alliages et composites dans des environnements contrôlés |

Prêt à élever votre traitement des matériaux avec précision ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées aux industries telles que la métallurgie, l'électronique et la céramique. Notre gamme de produits — comprenant des fours à moufle, à tube, rotatifs, des fours à vide et à atmosphère, ainsi que des systèmes CVD/PECVD — est soutenue par de solides capacités de personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours à atmosphère peuvent prévenir l'oxydation, garantir la pureté et stimuler l'innovation dans votre laboratoire ou votre chaîne de production !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène