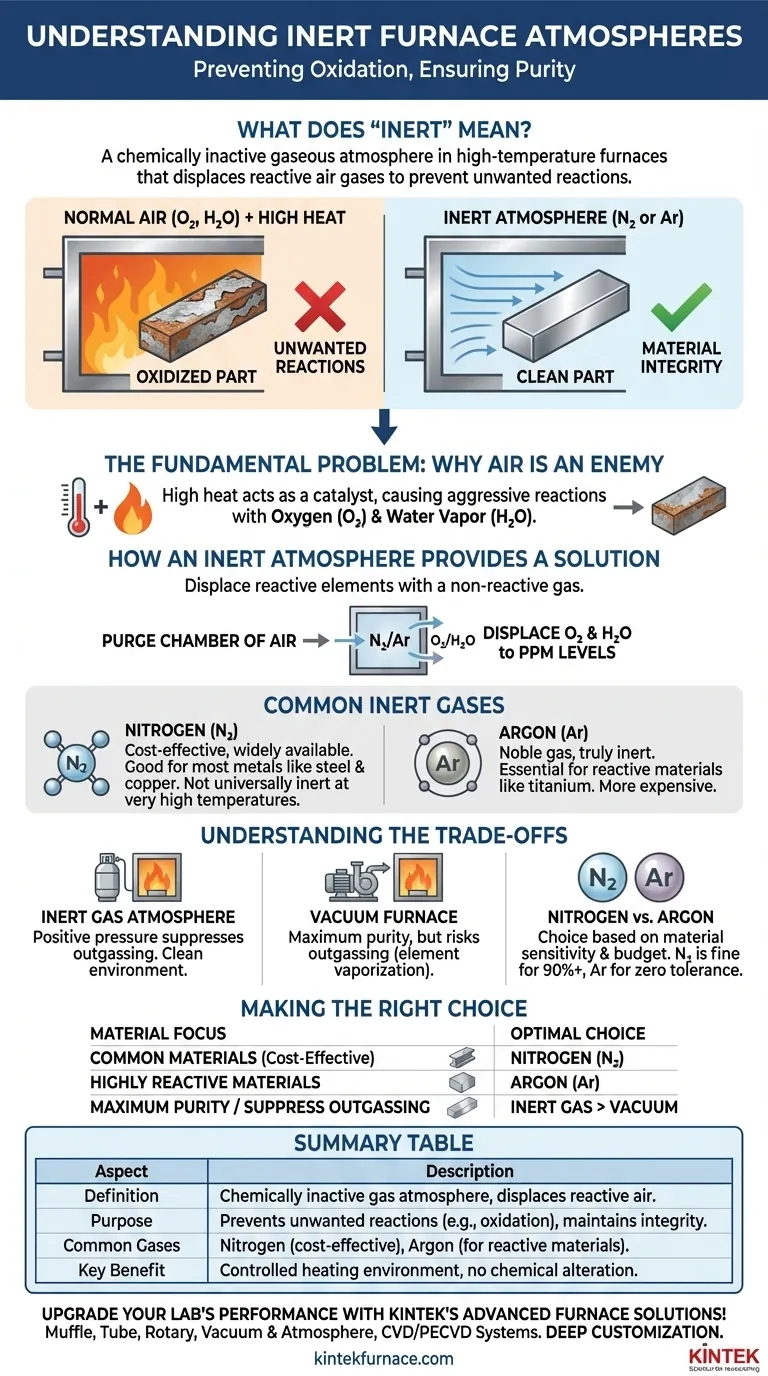

Dans le contexte des fours à haute température, le terme « inerte » fait référence à une atmosphère gazeuse chimiquement inactive. Son objectif est de déplacer les gaz réactifs présents dans l'air normal — principalement l'oxygène — afin d'empêcher les réactions chimiques indésirables telles que l'oxydation de se produire sur le matériau traité. Cela garantit le maintien de l'intégrité, de la pureté et des propriétés souhaitées du produit final.

Les températures élevées agissent comme un puissant catalyseur pour les réactions chimiques. Une atmosphère inerte sert de bouclier protecteur, remplaçant l'air réactif par un gaz non réactif pour créer un environnement contrôlé où les matériaux peuvent être chauffés sans être chimiquement altérés ou endommagés.

Le problème fondamental : pourquoi l'air est un ennemi

À température ambiante, l'oxygène de l'air est relativement lent à réagir. Cependant, à l'intérieur d'un four, les règles changent complètement.

Le rôle de la haute température

La chaleur fournit l'énergie nécessaire pour surmonter la barrière d'activation des réactions chimiques. Plus le four est chaud, plus les matériaux qu'il contient essaieront de réagir agressivement avec toutes les molécules de gaz disponibles.

La principale menace : l'oxydation

L'oxygène est la menace la plus importante dans la plupart des processus de traitement thermique. Lorsqu'un métal est chauffé en présence d'oxygène, il forme une couche d'oxyde, communément appelée calamine. Cette calamine peut ruiner l'état de surface, modifier les dimensions du composant et compromettre ses propriétés mécaniques.

Autres contaminants réactifs

Bien que l'oxygène soit la principale préoccupation, d'autres gaz présents dans l'air, comme la vapeur d'eau (H₂O), peuvent également être très réactifs à des températures élevées, contribuant à l'oxydation et à d'autres effets de surface indésirables.

Comment une atmosphère inerte apporte une solution

La stratégie derrière l'utilisation d'une atmosphère inerte est simple : si vous éliminez les éléments réactifs, les réactions indésirables ne peuvent pas se produire.

Le principe de déplacement

Le processus commence par la purge de la chambre du four de l'air ambiant. Ceci est généralement réalisé en faisant circuler un gaz inerte de haute pureté dans la chambre scellée, qui déplace l'oxygène et la vapeur d'eau jusqu'à ce que leur concentration soit réduite à un niveau négligeable, souvent seulement quelques parties par million (PPM).

Gaz inerte courant : l'azote (N₂)

L'azote est le cheval de bataille des atmosphères inertes en raison de sa large disponibilité et de son coût relativement faible. Pour la plupart des applications, telles que le recuit de l'acier ou le brasage du cuivre, il est suffisamment non réactif pour prévenir l'oxydation et produire une pièce propre et brillante.

Gaz inerte courant : l'argon (Ar)

L'argon est un gaz noble, ce qui signifie qu'il est véritablement et complètement inerte dans toutes les conditions. Bien que plus coûteux que l'azote, il est essentiel pour traiter des matériaux hautement réactifs comme le titane, le magnésium et certains superalliages, qui peuvent former des nitrures s'ils sont traités dans une atmosphère d'azote à haute température.

Comprendre les compromis

Le choix de l'atmosphère appropriée est un équilibre entre les exigences techniques, les propriétés des matériaux et le coût.

Gaz inerte contre vide

Un four sous vide atteint un objectif similaire en éliminant physiquement presque toutes les molécules de la chambre, créant un environnement sans rien avec quoi réagir. Un vide est excellent pour une pureté maximale, mais il peut parfois provoquer un « dégazage », où des éléments présents dans l'alliage lui-même (comme le zinc dans le laiton) se vaporisent et sont extraits du matériau. Une atmosphère de gaz inerte fournit une pression positive, ce qui aide à supprimer ce phénomène.

Le facteur coût : azote contre argon

Le choix entre l'azote et l'argon est presque toujours dicté par une combinaison de sensibilité du matériau et de budget. L'azote est suffisant pour plus de 90 % des applications en atmosphère inerte. L'argon est réservé aux processus où même la plus petite réaction ne peut être tolérée.

Les limites de « l'inertie »

Il est crucial de se rappeler que l'azote n'est pas universellement inerte. À très haute température, il réagira avec certains éléments. Comprendre la chimie de votre matériau est essentiel pour éviter de créer des composés nitrures fragiles lorsque vous ne cherchiez qu'à prévenir les oxydes.

Faire le bon choix pour votre processus

Votre sélection d'une atmosphère de four doit être guidée par le matériau que vous traitez et le résultat souhaité.

- Si votre objectif principal est la rentabilité pour les matériaux courants : L'azote est le choix optimal pour les processus tels que le recuit des aciers, du cuivre et de la plupart des alliages non ferreux.

- Si votre objectif principal est le traitement de matériaux hautement réactifs : L'argon est nécessaire pour les matériaux tels que le titane, le niobium ou certains métaux réfractaires où la réactivité de l'azote est un risque connu.

- Si votre objectif principal est la pureté maximale et que la suppression de l'évaporation est une priorité : Une atmosphère de gaz inerte est supérieure à un vide pour les alliages sujets au dégazage.

En fin de compte, contrôler l'atmosphère du four revient à contrôler le résultat chimique, garantissant que votre matériau se comporte exactement comme prévu.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Définition | Atmosphère gazeuse chimiquement inactive qui déplace les gaz réactifs de l'air comme l'oxygène. |

| Objectif | Prévient les réactions indésirables (ex. oxydation) pour maintenir l'intégrité et la pureté du matériau. |

| Gaz courants | Azote (rentable pour la plupart des métaux), Argon (essentiel pour les matériaux très réactifs). |

| Avantage clé | Crée un environnement contrôlé pour le chauffage sans altération chimique. |

Améliorez les performances de votre laboratoire avec les solutions de fours avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Notre capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, améliorant l'efficacité et les résultats. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre processus avec des systèmes d'atmosphère inerte fiables et adaptés !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène