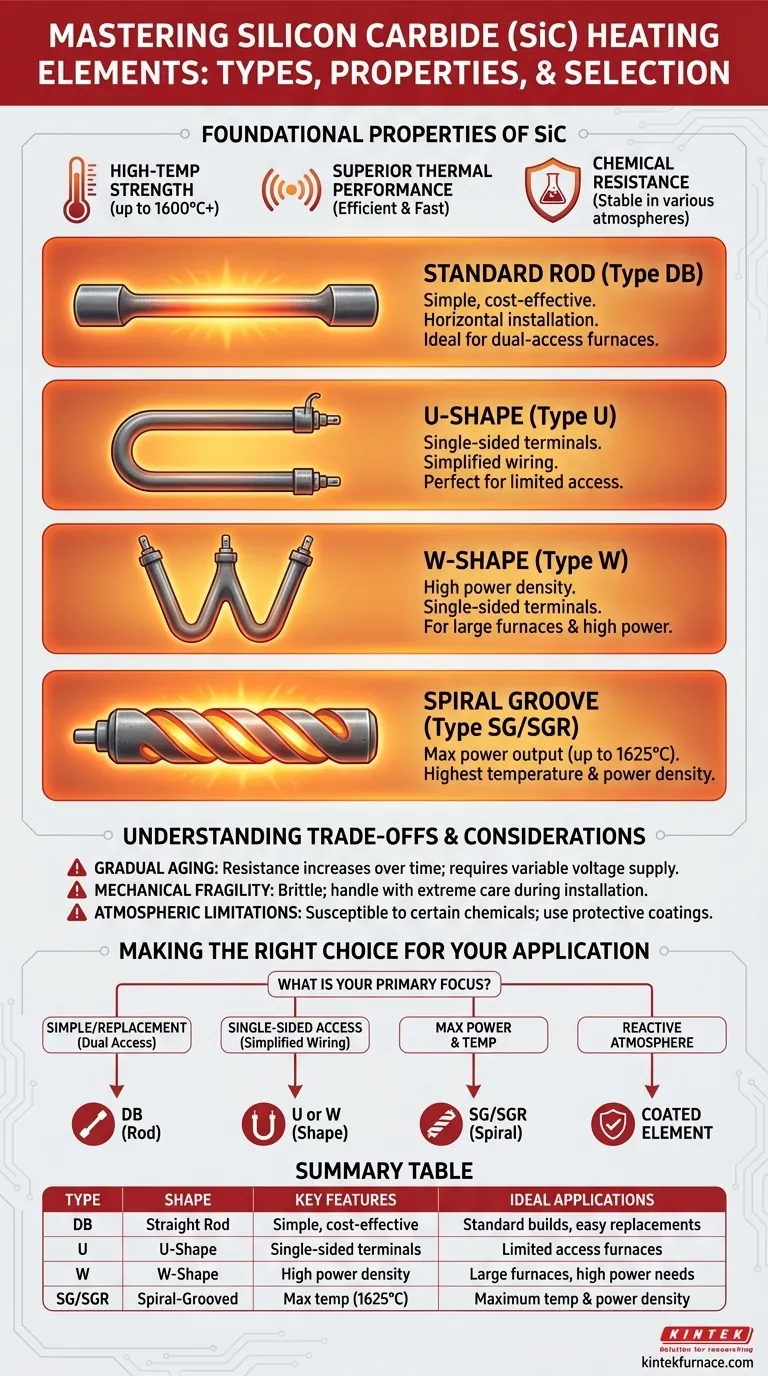

En bref, les types les plus courants d'éléments chauffants en carbure de silicium (SiC) sont définis par leur forme, notamment les tiges droites (Type DB), les formes en U (Type U), les formes en W (Type W) et les tiges à rainures en spirale (Type SG/SGR). Ces éléments sont prisés pour leur capacité à fonctionner à des températures très élevées, jusqu'à 1600°C (2912°F) ou même plus pour les types spécialisés, tout en offrant une excellente stabilité thermique et résistance.

La forme spécifique d'un élément en carbure de silicium n'est pas un détail arbitraire ; c'est le facteur principal qui dicte la conception du four, la configuration du câblage et la distribution de la chaleur. Comprendre les implications pratiques de chaque forme est la clé pour sélectionner l'élément correct pour votre application.

Les propriétés fondamentales des éléments en SiC

Avant d'examiner les différentes formes, il est essentiel de comprendre pourquoi le carbure de silicium est le matériau de choix pour les applications exigeantes à haute température. Ses propriétés dictent sa performance et ses limites.

Résistance à haute température

Le carbure de silicium est un matériau céramique qui conserve sa haute résistance à des températures extrêmes. Contrairement à de nombreux métaux qui ramollissent ou se déforment, le SiC reste rigide et stable.

Cette intégrité structurelle lui permet de fonctionner à la fois comme source de chaleur et comme support dans un four.

Performance thermique supérieure

Les éléments en SiC possèdent une excellente conductivité thermique et une émissivité (radiancy) élevée d'environ 0,85. Cela signifie qu'ils transfèrent la chaleur très efficacement, principalement par rayonnement thermique.

Leur capacité à supporter des cycles de chauffage et de refroidissement rapides sans dommage les rend fiables pour les processus industriels.

Résistance chimique

Le SiC est intrinsèquement résistant à l'oxydation et fonctionne particulièrement bien dans les atmosphères réductrices par rapport à d'autres éléments à haute température comme le disiliciure de molybdène (MoSi2).

Pour les applications impliquant des produits chimiques ou des atmosphères spécifiques, des revêtements protecteurs spécialisés sont également disponibles pour prévenir la corrosion et prolonger la durée de vie.

Un guide pratique des formes d'éléments en SiC

Le « type » d'un élément en SiC fait presque toujours référence à sa géométrie physique. Chaque forme est conçue pour résoudre un défi spécifique d'installation ou de chauffage. Les dimensions clés pour tout type comprennent la longueur de la zone chaude (L1), la longueur de l'extrémité terminale ou froide (L2), le diamètre de la zone chaude (d) et le diamètre de l'extrémité terminale (D).

La tige standard (Type DB)

C'est la conception la plus courante et fondamentale, souvent appelée élément à haltère (DB) ou tige. Il se compose d'une zone chaude centrale à haute résistance et de deux extrémités froides à plus faible résistance qui servent de bornes.

Ces éléments sont simples, rentables et généralement installés horizontalement, traversant directement la chambre du four. Ils sont idéaux pour les conceptions simples où l'accès aux deux côtés du four est disponible pour les connexions électriques.

La forme en U (Type U)

Un élément en forme de U est une seule pièce de SiC pliée en « U ». Son principal avantage est que les deux bornes sont du même côté.

Cette conception simplifie considérablement le câblage et est parfaite pour les fours où l'accès est limité à un seul côté. Ils peuvent être montés verticalement, suspendus au toit, ou horizontalement depuis une paroi latérale.

La forme en W (Type W)

La forme en W est un élément à trois branches, essentiellement une extension de la forme en U. Elle offre une plus grande surface de chauffage et une puissance de sortie plus élevée à partir d'un seul élément avec des bornes situées d'un seul côté.

Ceci est souvent utilisé dans les grands fours ou les applications nécessitant une densité de puissance élevée, où l'installation de nombreux éléments à tige individuels serait peu pratique.

La rainure en spirale (Type SG & SGR)

Les éléments à rainure en spirale présentent une coupe hélicoïdale le long de la zone chaude. Le type SG a une seule spirale, tandis que le SGR est une double spirale, les deux spirales étant connectées à une extrémité.

Cette conception en spirale augmente la résistance électrique et la surface dans la zone chaude, permettant une puissance de sortie (charge en watts) beaucoup plus élevée à partir d'une seule tige. Le type SGR est particulièrement efficace, offrant les températures les plus élevées, certaines atteignant jusqu'à 1625°C (2957°F).

Comprendre les compromis

Bien que puissants, les éléments en SiC présentent des caractéristiques spécifiques qui doivent être gérées pour une performance et une longévité optimales.

Vieillissement progressif et augmentation de la résistance

Au cours de sa durée de vie opérationnelle, un élément en SiC s'oxydera lentement. Ce processus entraîne une augmentation progressive de sa résistance électrique. Ce phénomène est connu sous le nom de vieillissement.

Les systèmes d'alimentation doivent être capables de compenser ce changement, généralement en utilisant un transformateur à tension variable ou un SCR à angle de phase (redresseur commandé au silicium) capable d'augmenter la tension au fil du temps pour maintenir une puissance de sortie constante.

Fragilité mécanique

Comme la plupart des céramiques, le SiC est dur mais cassant. Les éléments sont sensibles aux dommages causés par les chocs mécaniques ou les impacts, surtout lorsqu'ils sont froids.

Une manipulation prudente lors de l'installation est essentielle. De plus, ils doivent être protégés contre tout objet pouvant tomber dessus ou contre les contraintes de dilatation thermique au sein de la structure du four.

Limites atmosphériques

Bien que généralement robustes, les éléments en SiC peuvent être attaqués par certaines atmosphères, en particulier la vapeur d'eau et les produits chimiques alcalins à haute température.

Dans de tels environnements, l'utilisation d'éléments avec une glaçure ou un revêtement protecteur spécialisé est essentielle pour prévenir une dégradation rapide et assurer une durée de vie raisonnable.

Faire le bon choix pour votre application

La sélection de l'élément correct nécessite de faire correspondre sa forme et ses propriétés à la conception de votre four et à vos objectifs de processus.

- Si votre objectif principal est une nouvelle construction simple ou un remplacement identique : La tige standard (Type DB) est la solution la plus directe et la plus rentable, en supposant que vous ayez accès aux deux côtés du four.

- Si votre objectif principal est l'accès par un seul côté ou un câblage simplifié : Les éléments en forme de U ou en forme de W sont le choix idéal, permettant d'effectuer toutes les connexions par le haut ou par un côté du four.

- Si votre objectif principal est d'atteindre une densité de puissance maximale ou les températures les plus élevées possibles : Un élément à rainure en spirale (Type SG ou SGR) fournira le plus de chaleur à partir d'une seule empreinte d'élément.

- Si votre objectif principal est de fonctionner dans une atmosphère chimique réactive : Vous devez spécifier un élément avec un revêtement protecteur conçu pour résister aux contaminants spécifiques de votre processus.

En faisant correspondre la forme de l'élément à vos exigences fonctionnelles, vous assurez un système de chauffage efficace, fiable et durable.

Tableau récapitulatif :

| Type | Forme | Caractéristiques principales | Applications idéales |

|---|---|---|---|

| DB | Tige droite | Simple, rentable, installation horizontale | Constructions standard, remplacements faciles |

| U | Forme en U | Bornes d'un seul côté, câblage simplifié | Fours à accès limité |

| W | Forme en W | Haute densité de puissance, bornes d'un seul côté | Grands fours, besoins en haute puissance |

| SG/SGR | Tige à rainure en spirale | Haute puissance de sortie, jusqu'à 1625°C | Densité de puissance et température maximales |

Améliorez votre laboratoire avec les solutions de chauffage avancées en carbure de silicium de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos exigences expérimentales uniques, améliorant l'efficacité et la fiabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos éléments chauffants sur mesure peuvent optimiser vos processus !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie