Un four tubulaire de laboratoire pour la caractérisation des SOFC nécessite une zone de haute température stable capable de supporter 700°C à 950°C. Au-delà de la simple génération de chaleur, la géométrie physique doit accueillir de longs tuyaux de compensation thermique en céramique pour assurer un gradient thermique sûr entre le noyau et les connexions.

Le succès de vos tests de performance dépend d'une conception qui isole la zone de réaction à haute température des connexions à température ambiante, préservant ainsi l'intégrité de vos joints et la précision de vos données de tension-courant.

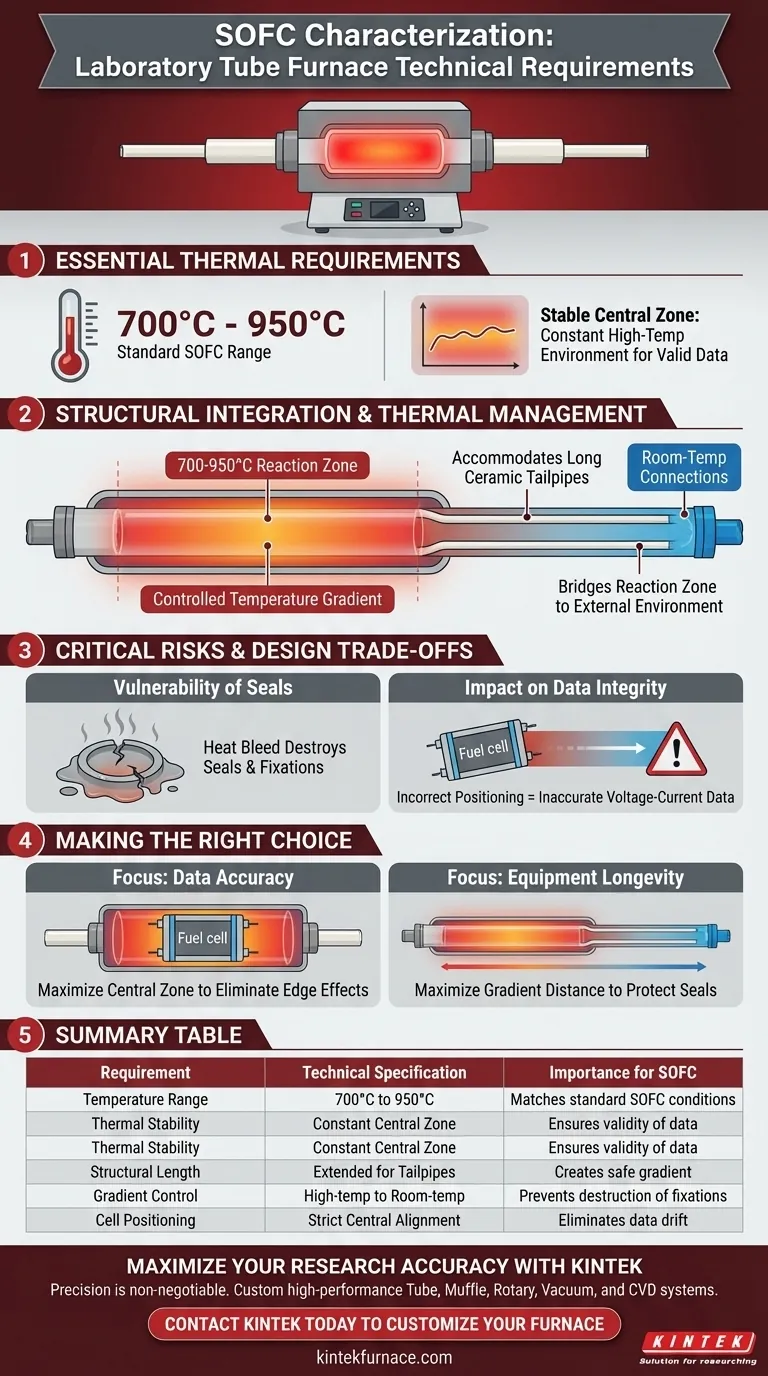

Exigences thermiques essentielles

La plage de température de fonctionnement

Pour une caractérisation efficace des performances, votre four doit fonctionner de manière fiable entre 700°C et 950°C.

Cette plage couvre les températures de fonctionnement standard des piles à combustible à oxyde solide (SOFC).

Stabilité dans la zone centrale

Le four doit fournir un environnement constant à haute température dans sa zone centrale.

Les fluctuations dans cette zone peuvent compromettre la validité des données collectées pendant les tests.

Intégration structurelle pour la gestion thermique

Adaptation des tuyaux de compensation en céramique

La conception du four doit être suffisamment longue pour accueillir de longs tuyaux de compensation thermique en céramique.

Ces composants sont essentiels pour combler l'écart entre la zone de réaction et l'environnement extérieur.

Établissement d'un gradient contrôlé

La fonction principale des tuyaux de compensation et de la longueur du four est de créer un gradient de température contrôlé.

Le système doit passer de la zone centrale à haute température à la température ambiante aux extrémités de connexion.

Risques critiques et compromis de conception

Vulnérabilité des composants d'étanchéité

Un piège courant dans le choix du four est d'ignorer la température aux points de connexion.

Si le gradient thermique est insuffisant, la chaleur s'infiltrera dans les extrémités de connexion, détruisant potentiellement les composants d'étanchéité et de fixation.

L'impact sur l'intégrité des données

Pour acquérir des données caractéristiques précises de tension-courant, la pile à combustible doit être positionnée avec précision.

Il est essentiel que la cellule reste strictement centrée dans la zone à température constante, plutôt que de dériver dans les zones de gradient.

Faire le bon choix pour votre objectif

Pour vous assurer que votre équipement répond aux exigences rigoureuses des tests SOFC, privilégiez les éléments suivants en fonction de vos besoins spécifiques :

- Si votre objectif principal est la précision des données : Assurez-vous que la zone centrale du four est suffisamment grande pour englober entièrement la pile à combustible sans effets de bord dus à la chute de température.

- Si votre objectif principal est la longévité de l'équipement : spécifiez une longueur de four qui maximise la distance de gradient, en maintenant vos joints et fixations strictement à température ambiante.

Choisissez un four qui traite la gestion thermique comme une caractéristique structurelle, et pas seulement comme une capacité de chauffage.

Tableau récapitulatif :

| Exigence | Spécification technique | Importance pour les SOFC |

|---|---|---|

| Plage de température | 700°C à 950°C | Correspond aux conditions de fonctionnement standard des SOFC |

| Stabilité thermique | Zone centrale constante | Assure la validité des données de tension-courant |

| Longueur structurelle | Prolongée pour les tuyaux de compensation | Crée un gradient sûr pour protéger les joints |

| Contrôle du gradient | Haute température à température ambiante | Empêche la destruction des composants de fixation |

| Positionnement de la cellule | Alignement central strict | Élimine les effets de bord et la dérive des données |

Maximisez la précision de vos recherches sur les SOFC avec KINTEK

La précision est non négociable dans la caractérisation des piles à combustible. Chez KINTEK, nous comprenons que l'intégrité de vos données dépend d'une gestion thermique parfaite. Forts d'une R&D et d'une fabrication expertes, nous proposons des systèmes tubulaires, à moufle, rotatifs, sous vide et CVD haute performance conçus pour répondre aux exigences de laboratoire les plus rigoureuses.

Nos fours sont entièrement personnalisables pour s'adapter aux longueurs spécifiques de tuyaux de compensation en céramique et aux besoins en matière de gradient thermique, garantissant que vos joints restent intacts et que vos piles à combustible restent centrées dans la zone de chaleur optimale. Ne laissez pas les limitations de l'équipement compromettre vos résultats.

Contactez KINTEK dès aujourd'hui pour personnaliser votre solution de four haute température et découvrez la puissance des systèmes thermiques conçus par des experts.

Guide Visuel

Références

- Serikzhan Opakhai, Zh. Zhumadilova. DEVELOPMENT AND CREATION OF RESEARCH CELLS FOR SOLID OXIDE FUEL CELLS. DOI: 10.52676/1729-7885-2025-1-148-154

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Comment un four à résistance tubulaire contribue-t-il à la conversion des boues industrielles en précurseurs de géopolymères à haute activité ?

- Quelles sont les applications courantes des fours tubulaires ? Débloquez la précision dans le traitement à haute température

- Quel est l'objectif du système de circulation de gaz dans un four tubulaire ? Contrôler les atmosphères chimiques pour un traitement de haute température précis

- Comment un four tubulaire à vide poussé contribue-t-il au processus de carbonisation ? Synthèse de carbone durisiä par ingénierie

- Quelles sont les options de chauffage zonal pour les fours tubulaires horizontaux ? Optimisez votre contrôle thermique

- Quelle est la différence entre les fours tubulaires et les fours à moufle en termes de conception et d'application ? Choisissez le bon four pour votre laboratoire

- Quelles sont les exigences techniques pour un four tubulaire dans le dopage à l'azote ? Spécifications essentielles pour le traitement des oxydes métalliques

- Quelles sont les caractéristiques clés d'un four tubulaire à atmosphère ? Maîtrisez le contrôle précis de la chaleur et des gaz