Fondamentalement, un système de circulation de gaz dans un four tubulaire sert un objectif essentiel : créer et contrôler avec précision l'atmosphère chimique entourant votre matériau lors du traitement à haute température. Ce système remplace l'air ambiant à l'intérieur du tube du four par un gaz ou un mélange de gaz spécifique, vous permettant de dicter les réactions qui se produisent, ou plus important encore, d'éviter celles que vous ne souhaitez pas.

La valeur fondamentale d'un système de circulation de gaz est de transformer le four d'un simple appareil de chauffage en un réacteur chimique hautement contrôlé. Il vous donne le pouvoir de protéger un matériau contre l'air, de modifier activement sa composition chimique ou d'assurer un environnement pur pour des résultats prévisibles.

La fonction centrale : Pourquoi l'atmosphère est importante

Le contrôle de l'atmosphère n'est pas une fonctionnalité optionnelle pour de nombreux processus de matériaux avancés ; c'est une exigence fondamentale. L'air, composé principalement d'azote, d'oxygène et de vapeur d'eau, est très réactif à haute température et modifiera de manière imprévisible la plupart des matériaux.

Prévenir les réactions indésirables

Pour de nombreuses applications, l'objectif principal est de protéger l'échantillon de l'oxygène et de l'humidité de l'air. C'est ce qu'on appelle créer une atmosphère inerte.

À haute température, l'oxygène oxydera facilement la plupart des métaux et de nombreux autres matériaux, modifiant fondamentalement leurs propriétés. Un gaz inerte déplace l'oxygène, agissant comme un bouclier chimique protecteur.

Favoriser les changements chimiques souhaités

Inversement, parfois l'objectif est d'utiliser un gaz spécifique pour forcer une réaction chimique. C'est ce qu'on appelle créer une atmosphère réactive.

Par exemple, l'introduction d'un gaz réducteur peut éliminer les atomes d'oxygène d'un oxyde métallique, le purifiant pour le ramener à sa forme métallique. L'introduction d'un gaz oxydant peut être nécessaire pour faire croître intentionnellement une couche d'oxyde spécifique sur une tranche de semi-conducteur.

Assurer la pureté et l'uniformité du processus

Un flux de gaz continu et doux fait plus que simplement établir l'atmosphère ; il la maintient. Ce flux purge tous les sous-produits volatils libérés par l'échantillon pendant le chauffage, les empêchant de se redéposer ou d'interférer avec le processus.

Cela garantit que l'ensemble de l'échantillon est exposé au même environnement gazeux et constant tout au long du processus, conduisant à des résultats plus uniformes et reproductibles.

Types de gaz courants et leurs rôles

Le choix du gaz dépend entièrement du résultat souhaité. Les gaz sont généralement regroupés en trois catégories.

Gaz inertes (Les protecteurs)

Ces gaz sont chimiquement non réactifs. Leur seul but est de déplacer l'air et de prévenir l'oxydation ou d'autres réactions indésirables.

Les plus courants sont l'Argon (Ar) et l'Azote (N₂). L'Argon est plus lourd et fournit une couverture plus stable, tandis que l'Azote est souvent plus rentable.

Gaz réducteurs (Les éliminateurs d'oxygène)

Ces gaz sont chimiquement réactifs et servent à éliminer l'oxygène des matériaux. Ceci est essentiel pour des processus tels que le recuit brillant des métaux, où une surface parfaitement propre et exempte d'oxyde est requise.

Le plus courant est l'Hydrogène (H₂), souvent utilisé dans un mélange dilué plus sûr avec l'Azote connu sous le nom de gaz de formation.

Gaz oxydants (Les donneurs d'oxygène)

Ces gaz sont utilisés lorsque l'objectif est de former intentionnellement un oxyde. Ceci est courant dans la synthèse de céramiques ou pour créer des couches diélectriques spécifiques sur des composants électroniques.

Les plus courants sont l'**Oxygène (O₂) ** ou simplement l'**air sec** purifié.

Comprendre les compromis

Un système de circulation de gaz est plus qu'une simple vanne ; il implique un équilibre entre des facteurs concurrents.

Débit par rapport à la consommation de gaz

Un débit plus élevé purge le tube des contaminants plus rapidement et plus efficacement. Cependant, cela augmente également la consommation de gaz, ce qui augmente les coûts opérationnels.

Le débit idéal est juste suffisant pour maintenir la pureté souhaitée sans gaspiller de gaz ni créer de turbulence thermique excessive à l'intérieur du tube.

Atmosphère statique par rapport à l'atmosphère en flux

Vous pouvez simplement remplir le tube de gaz et le sceller (une atmosphère statique), ou vous pouvez avoir un flux continu.

Une atmosphère en flux offre un contrôle supérieur de la pureté en éliminant constamment les contaminants dégazés, mais elle nécessite une configuration plus complexe avec des orifices d'entrée et de sortie, des contrôleurs de débit et un échappement approprié.

Sécurité et complexité du système

L'utilisation de gaz inertes comme l'Argon est relativement simple et sûre. L'introduction de gaz réactifs et inflammables comme l'Hydrogène, cependant, augmente considérablement la complexité du système.

Un système conçu pour l'Hydrogène nécessite des détecteurs de fuite, des arrêts d'urgence et un appareil de « combustion » à l'échappement pour convertir en toute sécurité l'hydrogène inutilisé en eau.

Faire le bon choix pour votre processus

L'objectif de votre processus dicte votre stratégie de gaz. Utilisez ces directives pour prendre une décision.

- Si votre objectif principal est de prévenir l'oxydation (par exemple, recuit des métaux) : Utilisez un faible flux continu d'un gaz inerte de haute pureté comme l'Argon pour créer un bouclier protecteur.

- Si votre objectif principal est d'éliminer activement les oxydes (par exemple, réduction d'une céramique) : Utilisez une atmosphère réactive et réductrice comme un mélange Hydrogène/Azote (gaz de formation).

- Si votre objectif principal est la synthèse de matériaux qui nécessitent de l'oxygène (par exemple, croissance d'un film d'oxyde) : Utilisez un débit précis d'Oxygène pur ou d'air sec et propre pour contrôler le processus d'oxydation.

- Si votre objectif principal est simplement le chauffage d'un matériau stable (par exemple, calcination) : Un gaz inerte comme l'Azote est souvent suffisant pour garantir un environnement propre et répétable.

Maîtriser l'environnement gazeux vous donne un contrôle direct sur la chimie finale et les propriétés de votre matériau.

Tableau récapitulatif :

| Fonction | Type de gaz | Applications courantes |

|---|---|---|

| Prévenir l'oxydation | Inerte (Argon, Azote) | Recuit des métaux, protection des échantillons |

| Éliminer l'oxygène | Réducteur (Hydrogène, Gaz de formation) | Recuit brillant, réduction des oxydes |

| Ajouter de l'oxygène | Oxydant (Oxygène, Air sec) | Croissance de film d'oxyde, synthèse de céramiques |

| Assurer la pureté | Atmosphère en flux | Traitement uniforme, élimination des volatils |

Prenez le contrôle de vos processus à haute température avec les solutions de fours tubulaires avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours à haute température personnalisables, y compris des fours tubulaires, des fours à moufle, des fours rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation profonde assure un alignement précis avec vos besoins expérimentaux uniques, tels que la circulation de gaz pour les atmosphères inertes, réductrices ou oxydantes. Améliorez votre traitement des matériaux avec des équipements fiables et efficaces – contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications spécifiques et obtenir de meilleurs résultats !

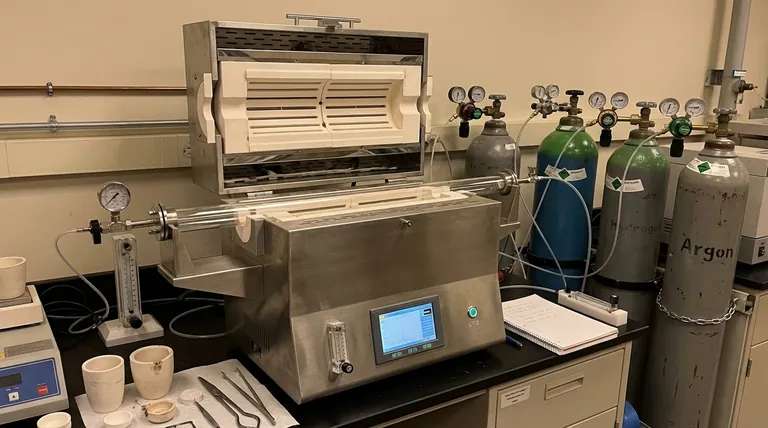

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision