À la base, un four tubulaire à atmosphère est un équipement de laboratoire ou industriel spécialisé, défini par deux capacités principales : un contrôle précis de la température et la capacité de maintenir un environnement gazeux très spécifique. Ces caractéristiques lui permettent de chauffer des matériaux à l'intérieur d'un tube scellé tout en prévenant les réactions chimiques indésirables comme l'oxydation, ce qui en fait un outil indispensable pour le traitement des matériaux avancés.

Le véritable objectif d'un four tubulaire à atmosphère n'est pas simplement de chauffer un échantillon. Sa valeur réside dans la création d'un environnement impeccable et rigoureusement contrôlé, où la température et la composition des gaz sont manipulées pour modifier fondamentalement les propriétés d'un matériau de manière prévisible et reproductible.

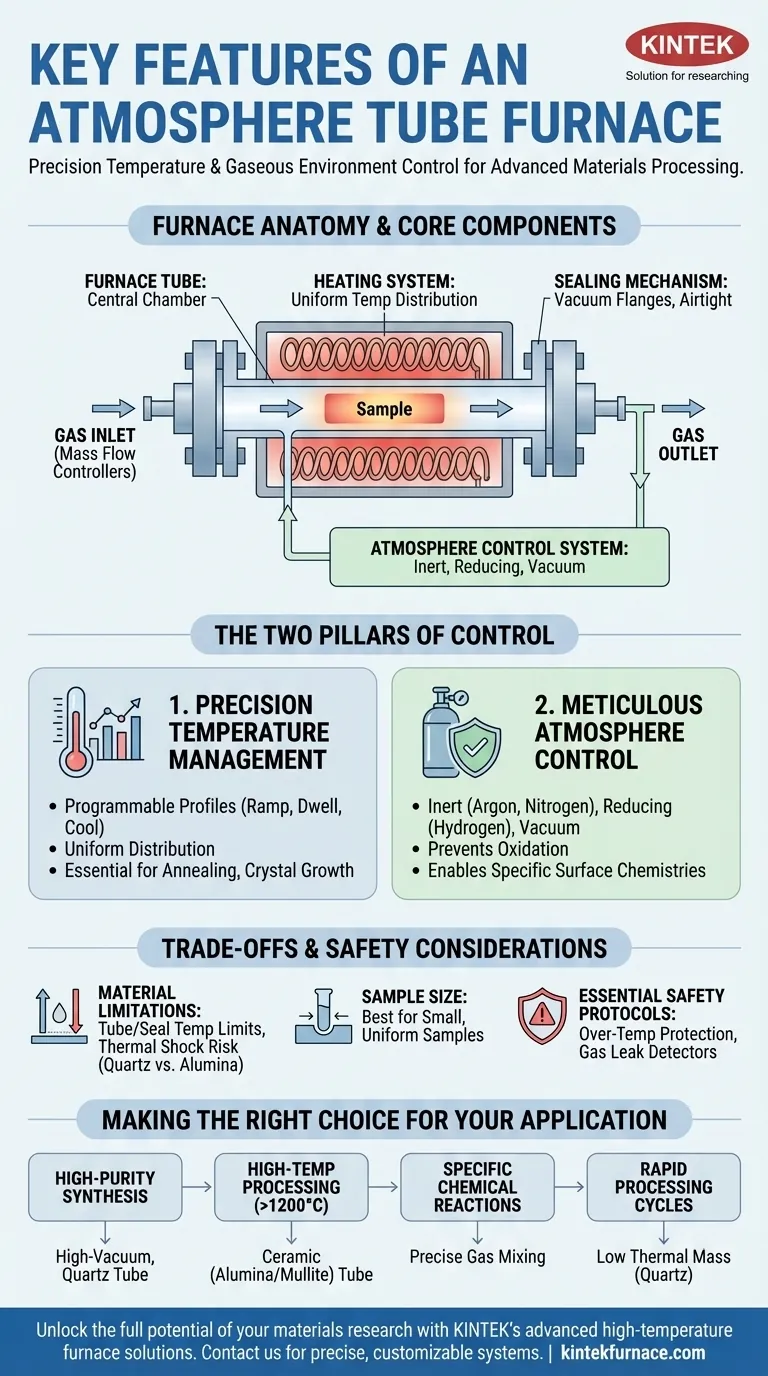

Déconstruire les composants essentiels

Pour comprendre ses caractéristiques, il faut d'abord comprendre son anatomie. Un four tubulaire à atmosphère est un système intégré où chaque composant remplit une fonction critique pour assurer le contrôle environnemental.

Le tube du four

C'est la chambre centrale où l'échantillon est placé. Le matériau du tube est un choix critique qui dicte les capacités du four. Les options courantes incluent le verre de quartz pour la pureté et la visibilité, l'alumine ou d'autres céramiques pour les très hautes températures, et l'acier résistant à la chaleur pour la durabilité.

Le système de chauffage

Les éléments chauffants, généralement constitués de fils à haute résistance ou de carbure de silicium, sont positionnés autour de l'extérieur du tube du four. Cette conception assure une distribution uniforme de la température le long de l'échantillon. Ce système est géré par un contrôleur programmable et un thermocouple qui mesure et régule la température avec une grande précision.

Le système de contrôle de l'atmosphère

C'est le système définissant du four. Il se compose d'entrées et de sorties de gaz connectées à une source de gaz. À l'aide de contrôleurs de débit massique, un opérateur peut introduire un gaz spécifique — ou un mélange précis de gaz — dans le tube, purgeant l'air ambiant. Cela permet un traitement dans des environnements inertes (argon, azote), réducteurs (hydrogène) ou sous vide.

Le mécanisme d'étanchéité

Pour maintenir l'intégrité de l'atmosphère contrôlée, les extrémités du tube doivent être parfaitement scellées. Ceci est réalisé à l'aide de brides de vide avec des joints toriques. Ces brides assurent des joints étanches tout en abritant les ports de gaz et les points d'accès pour l'instrumentation.

Les deux piliers du contrôle

Les caractéristiques clés du four sont mieux comprises comme deux piliers de contrôle qui fonctionnent en tandem. La synergie entre eux est ce qui permet le traitement avancé des matériaux.

Gestion précise de la température

Les fours tubulaires à atmosphère offrent plus qu'une simple chaleur élevée. Leurs systèmes de contrôle permettent des profils de chauffage et de refroidissement programmables. Les utilisateurs peuvent définir des vitesses de montée en température spécifiques (vitesse d'augmentation de la température), des temps de maintien (durée à une température donnée) et des cycles de refroidissement contrôlés. Cette précision est essentielle pour des processus comme le recuit, la trempe et la croissance cristalline.

Contrôle méticuleux de l'atmosphère

La capacité à éliminer l'oxygène et les autres gaz réactifs est primordiale. En remplissant le tube d'un gaz inerte comme l'argon, vous pouvez prévenir l'oxydation des matériaux sensibles à haute température. L'utilisation d'un gaz réducteur comme l'hydrogène peut éliminer activement les oxydes d'une surface. Ce contrôle de l'environnement chimique est essentiel pour la synthèse des matériaux, la purification et la création de chimies de surface spécifiques.

Comprendre les compromis et la sécurité

Bien que puissants, ces fours ont des limitations inhérentes et des risques opérationnels qui exigent une considération attentive.

Limitations matérielles

La température de fonctionnement maximale du four est finalement limitée par ses composants les plus faibles : le tube du four et les matériaux d'étanchéité. Un tube de quartz peut être limité à environ 1100-1200°C, tandis qu'un tube d'alumine de haute pureté peut atteindre 1700°C ou plus. Dépasser ces limites ou provoquer des changements de température rapides (choc thermique) peut fissurer le tube.

Taille de l'échantillon et débit

Par conception, un four tubulaire est mieux adapté aux petits échantillons uniformes qui entrent dans le diamètre du tube. Cette géométrie est excellente pour obtenir une grande uniformité de température, mais elle constitue une contrainte importante pour le traitement de pièces grandes ou de forme irrégulière, où un four à moufle à atmosphère pourrait être plus approprié.

Protocoles de sécurité essentiels

L'utilisation d'un four tubulaire exige une stricte adhésion aux procédures de sécurité. Les caractéristiques intégrées clés incluent souvent une protection contre la surchauffe pour arrêter le système s'il dépasse un point de consigne. Pour les systèmes utilisant des gaz inflammables comme l'hydrogène, les détecteurs de fuite de gaz et les interverrouillages de sécurité sont non négociables pour prévenir les risques d'incendie ou d'explosion.

Faire le bon choix pour votre application

La sélection de la bonne configuration dépend entièrement de vos objectifs scientifiques ou de production.

- Si votre objectif principal est la synthèse de matériaux de haute pureté : privilégiez un système avec des capacités de vide poussé, d'excellentes brides d'étanchéité et un tube de quartz de haute pureté.

- Si votre objectif principal est le traitement à haute température (>1200°C) : vous devez choisir un four équipé d'un tube en mullite, en alumine ou d'une autre céramique avancée.

- Si votre objectif principal est de créer des réactions chimiques spécifiques : un système avec plusieurs contrôleurs de débit massique pour un mélange précis des gaz est essentiel.

- Si votre objectif principal est des cycles de traitement rapides : choisissez un four avec une faible masse thermique et un matériau de tube, comme le quartz, qui peut mieux résister aux chocs thermiques.

Comprendre ces caractéristiques fondamentales et leurs implications vous permet de sélectionner et d'utiliser cet outil puissant de manière efficace et sûre.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Contrôle précis de la température | Profils de chauffage/refroidissement programmables avec distribution uniforme pour des processus tels que le recuit et la croissance cristalline. |

| Contrôle de l'atmosphère | Maintient des environnements inertes, réducteurs ou sous vide à l'aide de contrôleurs de débit massique pour prévenir l'oxydation et permettre des réactions spécifiques. |

| Mécanisme d'étanchéité | Utilise des brides de vide avec des joints toriques pour une étanchéité hermétique, garantissant l'intégrité du gaz et la sécurité. |

| Caractéristiques de sécurité | Inclut une protection contre la surchauffe et des détecteurs de fuite de gaz pour un fonctionnement sécurisé avec des gaz inflammables. |

| Considérations matérielles et de taille | Les matériaux des tubes (par exemple, quartz, alumine) définissent les limites de température ; convient aux échantillons petits et uniformes avec des contraintes de débit. |

Libérez tout le potentiel de votre recherche sur les matériaux grâce aux solutions de fours haute température avancées de KINTEK. En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes précis et personnalisables tels que nos fours tubulaires, fours à moufle, fours rotatifs, fours sous vide et atmosphère, et systèmes CVD/PECVD. Notre capacité de personnalisation approfondie garantit que vos exigences expérimentales uniques sont satisfaites avec fiabilité et efficacité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les performances de votre laboratoire et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux