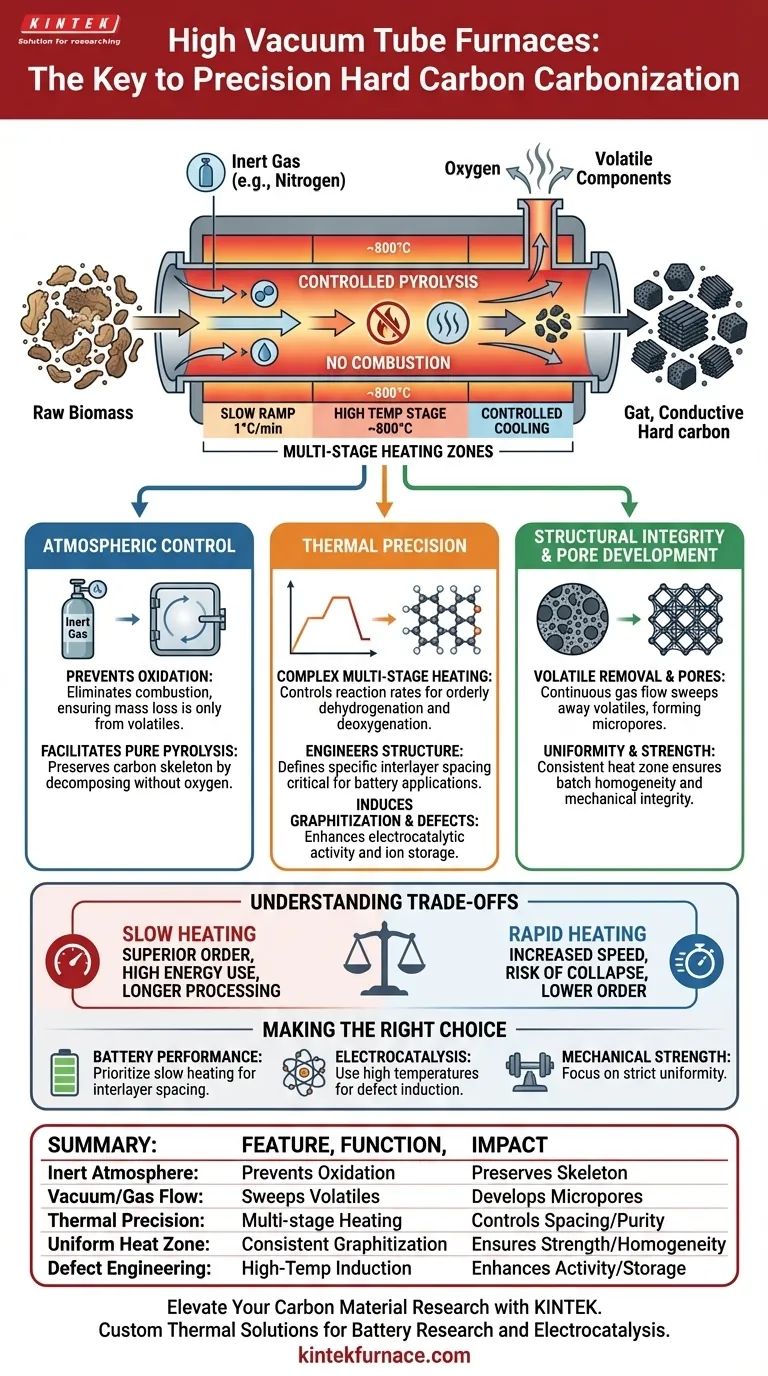

Un four tubulaire à vide poussé agit comme le réacteur de précision nécessaire pour convertir des précurseurs organiques en carbone dur structuré sans combustion. En remplaçant l'atmosphère oxygénée par un environnement de gaz strictement inerte (généralement de l'azote) et en exécutant des profils de chauffage complexes, il force le matériau à subir une pyrolyse ordonnée. Ce processus décompose les chaînes moléculaires et élimine les matières volatiles pour créer un cadre carboné avec un espacement inter-couches spécifique, plutôt que de laisser la biomasse se consumer en cendres.

Point clé à retenir La valeur principale du four n'est pas seulement la chaleur, mais le découplage de la température de l'oxydation. Il facilite une "chirurgie moléculaire" contrôlée — éliminant l'hydrogène et l'oxygène dans une séquence prévisible — pour transformer la biomasse brute en un réseau de carbone conducteur et structurellement stable, adapté au stockage d'énergie avancé.

Le rôle du contrôle atmosphérique

Prévention de la perte par oxydation

Le défi fondamental de la carbonisation est que la biomasse se consume naturellement à haute température dans l'air. Un four tubulaire à vide poussé élimine ce problème en établissant un environnement protecteur strictement inerte.

En utilisant de l'azote ou de l'argon de haute pureté, le four empêche l'oxygène de l'air de réagir avec le matériau précurseur. Cela garantit que la perte de masse pendant le chauffage est due à l'élimination calculée des matières volatiles, et non à une combustion incontrôlée ou à une dégradation oxydative.

Facilitation de la pyrolyse pure

Dans cette zone sans oxygène, le matériau subit une pyrolyse, où la décomposition chimique se produit uniquement en raison de l'énergie thermique. Cet environnement permet la préservation du squelette carboné tout en éliminant les éléments non carbonés, ce qui se traduit par un rendement en carbone de plus haute pureté.

Ingénierie de la structure carbonée par précision thermique

Chauffage complexe multi-étapes

La création de carbone dur haute performance nécessite plus qu'une simple montée en température vers une température cible. Le four permet des profils de chauffage complexes multi-étapes, qui sont essentiels pour contrôler la vitesse des changements chimiques.

La référence principale souligne la nécessité de gradients variables, tels que le ralentissement du taux à 1°C/min ou 2°C/min pendant les phases de réaction critiques, ou l'accélération à 10°C/min pendant les phases stables.

Déshydrogénation et désoxygénation ordonnées

Ces vitesses de chauffage précises entraînent une déshydrogénation et une désoxygénation ordonnées. Au lieu d'une libération chaotique de gaz qui pourrait fissurer le matériau, le four permet à l'hydrogène et à l'oxygène de sortir de la structure moléculaire de manière systématique.

Cette élimination contrôlée est essentielle pour former une structure de carbone dur avec un espacement inter-couches spécifique. Cet espacement est souvent la caractéristique déterminante qui dicte l'aptitude du matériau pour des applications telles que les batteries sodium-ion ou potassium-ion.

Ingénierie des défauts et graphitisation

Au-delà de la simple carbonisation, le traitement thermique induit la rupture et la réorganisation des chaînes polymères réticulées. Ce processus initie la graphitisation — la formation d'un cadre carboné semi-cristallin.

De plus, le traitement à haute température dans ces fours peut induire des défauts de vacance de carbone. Ces imperfections structurelles sont très précieuses, car elles peuvent améliorer considérablement des propriétés telles que l'activité électrocatalytique ou la capacité de stockage d'ions.

Intégrité structurelle et développement des pores

Élimination des matières volatiles et formation des pores

Le flux continu de gaz inerte dans le four tubulaire aide à l'élimination des composants volatils libérés pendant la pyrolyse. Balayer efficacement ces matières volatiles est nécessaire pour établir la structure préliminaire de micropores du matériau.

Uniformité et résistance mécanique

L'uniformité de la température du four tubulaire est une variable critique. Un chauffage inégal peut entraîner des contraintes structurelles ou des rendements en carbone incohérents. Une zone thermique uniforme garantit que tout le lot de matériau précurseur est graphitisé uniformément, ce qui se traduit par une résistance mécanique et une intégrité structurelle cohérentes sur le produit final.

Comprendre les compromis

L'équilibre des vitesses de chauffage

Bien que le chauffage rapide augmente la vitesse de production, il risque un effondrement structurel. Inversement, des vitesses de chauffage extrêmement lentes (par exemple, 1°C/min) produisent un ordre structurel et un espacement inter-couches spécifiques supérieurs, mais augmentent considérablement la consommation d'énergie et le temps de traitement.

Sensibilité de l'atmosphère

La capacité de "vide poussé" est souvent utilisée pour purger la chambre avant le chauffage, mais le processus repose généralement sur un flux continu de gaz inerte. Si le débit est insuffisant pour évacuer les matières volatiles, elles peuvent se redéposer sous forme de carbone amorphe, obstruant la structure poreuse souhaitée. Si le système fuit, même une trace d'oxygène peut ruiner la conductivité électrique du réseau de nanofils final.

Faire le bon choix pour votre objectif

Pour maximiser l'utilité d'un four tubulaire à vide poussé pour la synthèse de carbone dur, adaptez vos paramètres à votre objectif final spécifique :

- Si votre objectif principal est la performance de la batterie (capacité) : Privilégiez des vitesses de chauffage lentes et multi-étapes (1-2°C/min) pour assurer un espacement inter-couches spécifique et un développement optimal de la structure poreuse.

- Si votre objectif principal est l'électrocatalyse : Utilisez des températures élevées (environ 800°C+) pour induire des défauts de vacance de carbone, qui servent de sites actifs pour les réactions.

- Si votre objectif principal est la résistance mécanique : Concentrez-vous sur le maintien d'une stricte uniformité de température dans la "zone plate" du tube pour assurer une réorganisation homogène du réseau polymère.

En fin de compte, le four tubulaire à vide poussé est l'outil qui transforme le chaos biologique en ordre électrochimique grâce à une discipline atmosphérique et thermique stricte.

Tableau récapitulatif :

| Caractéristique | Fonction dans la carbonisation | Impact sur le carbone dur |

|---|---|---|

| Atmosphère inerte | Empêche la combustion oxydative | Préserve le squelette carboné et assure un rendement élevé |

| Vide/Flux de gaz | Évacue les composants volatils | Développe des structures de micropores critiques |

| Précision thermique | Profils de chauffage multi-étapes | Contrôle l'espacement inter-couches et la pureté chimique |

| Zone de chaleur uniforme | Graphitisation cohérente | Assure la résistance mécanique et l'homogénéité du lot |

| Ingénierie des défauts | Induction à haute température | Améliore l'activité électrocatalytique et le stockage d'ions |

Élevez votre recherche sur les matériaux carbonés avec KINTEK

Transformez des précurseurs biologiques en structures électrochimiques haute performance avec les solutions thermiques leaders de KINTEK. Soutenus par une R&D experte et une fabrication de précision, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance conçus pour les exigences rigoureuses de la recherche sur les batteries et de l'électrocatalyse.

Que vous ayez besoin d'optimiser l'espacement inter-couches pour les batteries sodium-ion ou d'induire des défauts carbonés spécifiques, nos fours sont entièrement personnalisables pour répondre à vos besoins de recherche uniques. Assurez une discipline atmosphérique stricte et une uniformité thermique pour votre prochaine percée.

Contactez les experts KINTEK dès aujourd'hui pour une solution personnalisée

Guide Visuel

Références

- Tianqi Yin, Dongdong Han. Preparation of green high‐performance biomass‐derived hard carbon materials from bamboo powder waste. DOI: 10.1002/open.202300178

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide du molybdène

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quel rôle le four tubulaire sous vide à haute température joue-t-il dans la pyrolyse SiC/SiC ? Transformation chimique essentielle

- Comment un four tubulaire de laboratoire assure-t-il la stabilité structurelle et la qualité du carbone dur ? Carbonisation experte

- Quelles sont les exigences d'entretien pour un four à tube d'alumine ? Assurez la longévité et la précision de votre laboratoire

- Pourquoi utilisons-nous un four tubulaire ? Pour une uniformité de température et un contrôle atmosphérique inégalés

- Comment un four à résistance tubulaire contribue-t-il à la conversion des boues industrielles en précurseurs de géopolymères à haute activité ?

- Quel rôle joue un four tubulaire dans la nitruration en phase gazeuse ? Transformation du TiO2 avec un dopage précis à l'azote

- À quelles applications un Four Tubulaire Fendu (Zone Unique) convient-il ? Idéal pour le chauffage uniforme et l'accès facile

- Quel rôle joue un four à tube sous vide en tant que réacteur pendant la phase de réaction de gazéification du charbon ?