Bien qu'il existe plusieurs tailles standard, les spécifications les plus courantes pour les éléments chauffants au disiliciure de molybdène (MoSi2) sont désignées par un système à deux chiffres : 3/6, 4/9, 6/12, 9/18 et 12/24 mm. Cette notation n'est pas arbitraire ; elle définit les diamètres critiques des sections chauffante et terminale de l'élément, ce qui est essentiel pour la conception et le fonctionnement appropriés du four.

La clé pour comprendre le dimensionnement des éléments MoSi2 est de reconnaître que les deux chiffres (par exemple, 6/12) représentent respectivement le diamètre de la zone chaude et de la zone froide. Cette conception en deux parties est fondamentale pour le fonctionnement sûr et efficace de ces éléments à des températures extrêmes.

Démystifier la spécification de taille (par exemple, 6/12 mm)

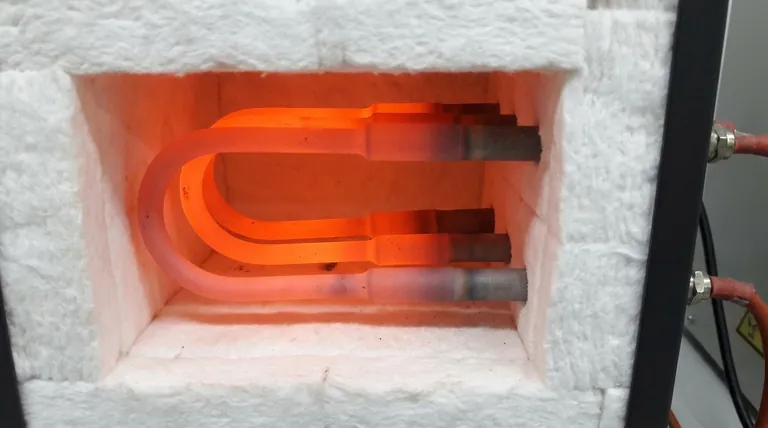

La forme en « U » est la forme la plus courante pour un élément MoSi2. Cette forme est divisée en deux sections distinctes définies par leur diamètre.

La zone chaude (d1)

Le premier chiffre, tel que le 6 dans un élément 6/12, fait référence au diamètre de la section de chauffage, ou « zone chaude ».

C'est la partie de l'élément de plus petit diamètre qui se trouve à l'intérieur de la chambre du four. Sa section transversale plus petite entraîne une résistance électrique plus élevée, ce qui provoque son chauffage et l'émission d'énergie.

La zone froide (d2)

Le second chiffre, tel que le 12 dans un élément 6/12, est le diamètre de la section terminale, ou « zone froide ».

Cette section plus épaisse traverse l'isolation de la paroi du four. Son diamètre plus grand lui confère une résistance électrique plus faible, garantissant qu'elle reste nettement plus froide que la zone chaude. Cela empêche la surchauffe et les dommages à la garniture du four et aux connexions électriques.

Pourquoi cette conception en deux parties est critique

La conception concentre intentionnellement la production de chaleur à l'intérieur de la chambre du four tout en gardant les bornes de passage au frais. C'est le principe fondamental qui permet aux éléments MoSi2 de fonctionner à des températures extrêmes sans compromettre l'intégrité structurelle du four lui-même.

Propriétés fondamentales des éléments MoSi2

Comprendre le dimensionnement nécessite un contexte sur les raisons pour lesquelles ces éléments sont choisis pour des applications exigeantes. Leurs propriétés uniques dictent leur utilisation.

Capacité à des températures extrêmes

Les éléments MoSi2 sont réputés pour leur capacité à fonctionner de manière fiable à l'air à des températures d'élément allant jusqu'à 1850 °C (3360 °F). Cela les rend idéaux pour les processus à haute température dans la céramique, la métallurgie et la production de verre.

Résistance à l'oxydation auto-réparatrice

Lorsqu'il est chauffé dans une atmosphère oxydante (comme l'air), l'élément forme une fine couche protectrice de verre de silice (SiO2) à sa surface. Si cette couche est fissurée ou endommagée, elle se « répare » en se reformant, ce qui empêche la dégradation du matériau sous-jacent.

Stabilité et longévité exceptionnelles

Contrairement à de nombreux autres éléments métalliques, la résistance électrique du MoSi2 ne change pas avec l'âge ou l'utilisation. Cette stabilité permet de connecter des éléments neufs et anciens dans le même circuit sans problème et contribue à une très longue durée de vie opérationnelle.

Comprendre les compromis et les limites

Aucun matériau n'est parfait. Reconnaître les compromis du MoSi2 est essentiel pour une mise en œuvre et une sécurité réussies.

Fragilité à température ambiante

Le disiliciure de molybdène est un cermet (composite céramique-métallique) et est très fragile et cassant à température ambiante. Les éléments doivent être manipulés avec une extrême prudence lors de l'installation pour éviter toute fracture. Ils gagnent en ductilité lorsqu'ils chauffent.

Sensibilité atmosphérique

La couche de silice protectrice ne peut se former que dans une atmosphère oxydante. Dans les atmosphères à faible teneur en oxygène ou réductrices, la température de fonctionnement maximale doit être considérablement abaissée pour éviter une dégradation accélérée de l'élément. Consultez toujours les données du fabricant pour les courbes de détarification spécifiques.

Personnalisation par rapport à la standardisation

Bien que les tailles standard comme 6/12 et 9/18 soient courantes et facilement disponibles, les éléments peuvent être fabriqués sur mesure dans une grande variété de formes et de tailles. Ceci est souvent nécessaire pour des géométries de four uniques ou des applications de recherche spécialisées.

Comment choisir le bon élément

Votre choix dépend de la conception de votre four, de la température de fonctionnement et de votre budget.

- Si votre objectif principal est une nouvelle construction de four standard : Commencez par concevoir autour des tailles courantes comme 6/12 ou 9/18 mm, car elles sont les plus rentables et les plus largement disponibles.

- Si votre objectif principal est la modernisation d'un four existant : Vous devez faire correspondre les diamètres (d1 et d2) et les longueurs des éléments d'origine pour assurer un ajustement correct et des performances électriques.

- Si vous opérez dans une atmosphère autre que l'air : Votre première étape doit être de consulter les spécifications du fabricant pour déterminer la température maximale admissible pour cet environnement spécifique, car cela influencera grandement votre choix d'élément.

- Si vous avez des contraintes spatiales ou des exigences de puissance uniques : Un élément de conception personnalisée peut être la seule solution viable pour répondre à vos besoins géométriques et thermiques spécifiques.

En fin de compte, le choix de la bonne taille d'élément MoSi2 est une décision d'ingénierie cruciale qui a un impact direct sur les performances, l'efficacité et la sécurité du four.

Tableau récapitulatif :

| Taille (Zone chaude/Zone froide) | Applications courantes | Caractéristiques clés |

|---|---|---|

| 3/6 mm | Petits fours de laboratoire, chauffage de précision | Compact, haute résistance dans la zone chaude |

| 4/9 mm | Utilisation générale en laboratoire, températures modérées | Performance équilibrée, bonne disponibilité |

| 6/12 mm | Fours industriels standard, céramiques | Largement utilisé, rentable, fiable |

| 9/18 mm | Grands fours, applications à haute puissance | Haut rendement thermique, durable pour une utilisation intensive |

| 12/24 mm | Processus à très haute température | Gestion maximale de la puissance, pour besoins spécialisés |

Besoin d'un élément chauffant MoSi2 précis pour votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température avancées, y compris des fours Muffle, à tubes, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Grâce à de solides capacités de personnalisation approfondie, nous adaptons les solutions à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer les performances et l'efficacité de votre four !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases