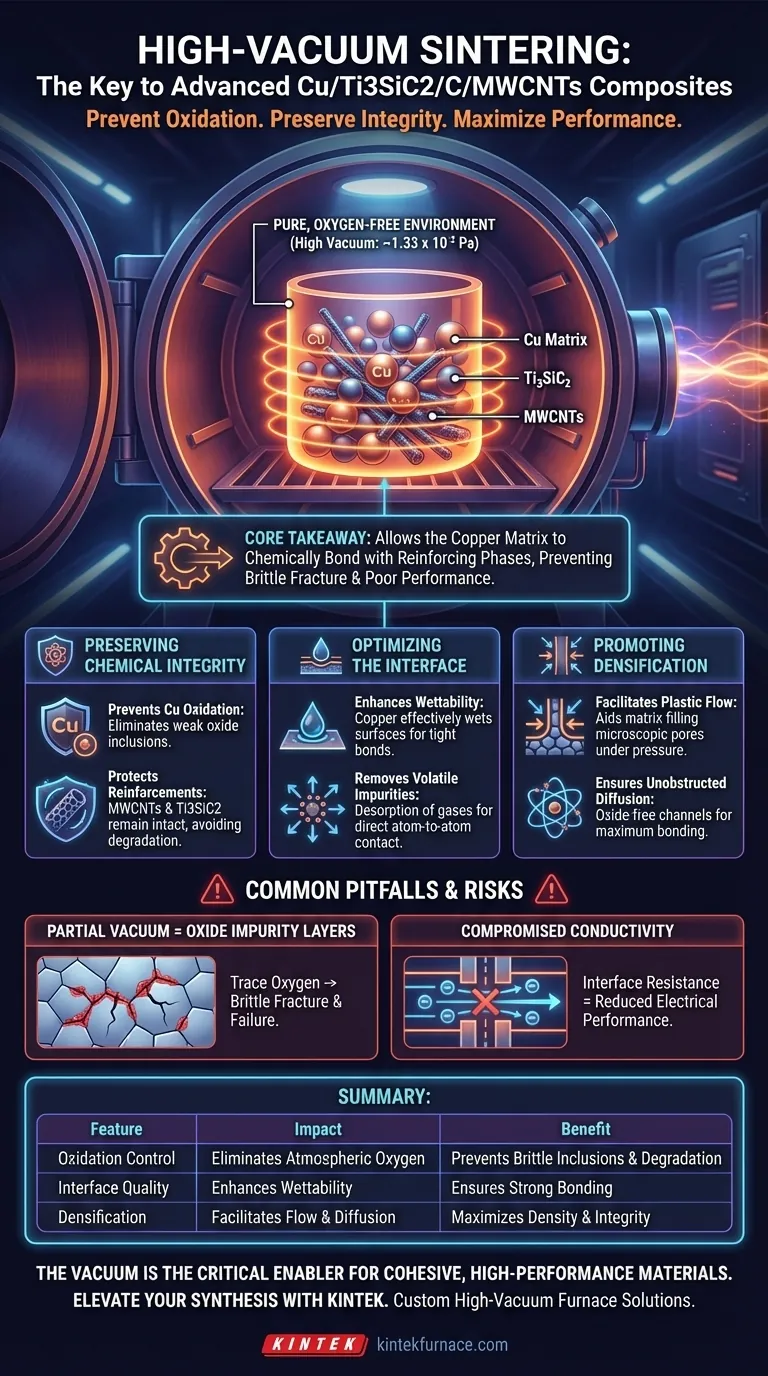

Un environnement de vide poussé est strictement nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs afin d'éviter l'oxydation destructrice des constituants du matériau pendant le traitement à haute température. En éliminant l'oxygène atmosphérique, le vide préserve l'intégrité chimique de la matrice de cuivre et protège les renforts à base de carbone contre la dégradation, garantissant ainsi que le matériau final est dense, résistant et conducteur.

Idée clé Le rôle fondamental du vide est de maintenir un environnement pur et exempt d'oxygène qui permet à la matrice de cuivre de se lier chimiquement aux phases de renforcement (Ti3SiC2 et MWCNTs). Sans vide poussé, des barrières d'oxyde se forment, empêchant l'adhérence, ce qui entraîne une fracture fragile et de mauvaises performances mécaniques.

Préservation de l'intégrité chimique

Prévention de l'oxydation de la matrice

Aux températures élevées requises pour le frittage (souvent autour de 950°C), le cuivre est très sensible à l'oxydation.

Si de l'oxygène atmosphérique est présent, la matrice de cuivre forme des inclusions d'oxyde. Ces inclusions affaiblissent la structure du métal et perturbent la continuité requise pour la résistance mécanique et la conductivité électrique.

Protection des phases de renforcement

Les éléments de renforcement, en particulier le Ti3SiC2 et les nanotubes de carbone à parois multiples (MWCNTs), sont sensibles aux environnements oxydants.

En présence d'oxygène, les MWCNTs peuvent se dégrader ou "brûler" prématurément, perdant leurs propriétés de renforcement uniques. Un environnement de vide poussé protège ces composants, garantissant qu'ils restent intacts pour renforcer le composite.

Optimisation de l'interface

Amélioration de la mouillabilité

Pour qu'un composite soit résistant, la matrice métallique doit "mouiller" ou s'étaler sur la surface des particules de renforcement.

Les couches d'oxyde agissent comme une barrière à ce processus. En empêchant l'oxydation de surface, le vide garantit que le liquide de cuivre peut mouiller efficacement les phases de renforcement, conduisant à une liaison solide et cohérente.

Élimination des impuretés volatiles

Les poudres de matières premières contiennent souvent des gaz adsorbés et des impuretés volatiles qui peuvent entraver la densification.

L'environnement de vide favorise activement la désorption et l'élimination de ces gaz. Cette "purification" des surfaces de poudre ouvre la voie à un contact direct atome à atome entre le cuivre et les renforts.

Promotion de la densification

Facilitation de l'écoulement plastique

Le frittage implique souvent l'application simultanée de chaleur et de pression mécanique (par exemple, 27,7 MPa).

L'environnement de vide facilite ce processus en permettant aux particules de cuivre de subir une déformation plastique et un écoulement plus facilement. Cela aide la matrice à remplir les pores microscopiques entre les particules de renforcement dures, augmentant considérablement la densité finale du composite.

Assurance d'une diffusion sans obstruction

La diffusion à l'état solide est le mécanisme qui lie les matériaux au niveau atomique.

Un vide poussé garantit qu'il n'y a pas de films d'oxyde pour bloquer ces canaux de diffusion élémentaires. Il en résulte une interface de contact propre, maximisant la force de liaison et réduisant la résistance thermique/électrique interfaciale.

Pièges courants à éviter

Le risque de vide partiel

La simple réduction de la pression est souvent insuffisante ; un vide poussé (souvent autour de $1,33 \times 10^{-2}$ Pa) est essentiel.

Si le niveau de vide est insuffisant, des traces d'oxygène peuvent encore réagir avec les éléments actifs. Cela conduit à la formation de "couches d'impuretés d'oxyde" aux joints de grains, qui agissent comme des points d'initiation de fissures et provoquent la défaillance du matériau par fracture fragile sous contrainte.

Compromis sur la conductivité

Bien que la résistance mécanique soit souvent au premier plan, les propriétés électriques des composites de cuivre dépendent également du traitement sous vide.

L'oxydation à l'interface crée une résistance. Ne pas maintenir un vide poussé entraîne un composite avec une conductivité électrique significativement plus faible (IACS), annulant les avantages de l'utilisation d'une matrice de cuivre.

Faire le bon choix pour votre objectif

L'obtention des propriétés souhaitées dans les composites Cu/Ti3SiC2/C/MWCNTs repose sur un contrôle rigoureux de l'atmosphère de frittage.

- Si votre objectif principal est la résistance mécanique : Assurez-vous que le niveau de vide est suffisant pour éviter les couches d'oxyde aux joints de grains, car ce sont les principales causes de fracture fragile.

- Si votre objectif principal est la conductivité électrique : Privilégiez le traitement sous vide poussé pour garantir des interfaces propres et sans oxyde qui minimisent la diffusion des électrons et la résistance.

En fin de compte, le vide n'est pas seulement une condition de traitement ; c'est le catalyseur essentiel qui permet à la matrice de cuivre et aux renforts d'agir comme un matériau unique et cohérent.

Tableau récapitulatif :

| Caractéristique | Impact du vide poussé | Avantage pour le composite |

|---|---|---|

| Contrôle de l'oxydation | Élimine l'oxygène atmosphérique | Prévient les inclusions d'oxyde fragiles et la dégradation de la matrice |

| Qualité de l'interface | Améliore la mouillabilité et le nettoyage | Assure une liaison solide entre le Cu et les MWCNTs |

| Densification | Facilite l'écoulement plastique et la diffusion | Maximise la densité finale et l'intégrité structurelle |

| Renforts | Protège le Ti3SiC2 et les MWCNTs | Préserve la résistance mécanique et la conductivité |

| Élimination des impuretés | Désorption des gaz adsorbés | Minimise la porosité et la résistance interfaciale |

Élevez votre synthèse de matériaux avancés avec KINTEK

Le frittage précis de composites complexes comme Cu/Ti3SiC2/C/MWCNTs exige les normes les plus élevées en matière de contrôle atmosphérique. KINTEK propose des solutions de fours à vide poussé leaders de l'industrie, y compris des systèmes sous vide, CVD, mufflé et rotatifs, conçus pour éliminer l'oxydation et maximiser la densification des matériaux.

Soutenus par une R&D experte et une fabrication de précision, nos fours de laboratoire à haute température sont entièrement personnalisables pour répondre à vos besoins spécifiques de recherche ou de production. Assurez la résistance mécanique et la conductivité électrique de vos matériaux grâce à notre technologie thermique spécialisée.

Prêt à optimiser votre processus de frittage ? Contactez KINTEK dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- À quoi sert une presse à chaud ? Des vêtements personnalisés aux composants aérospatiaux

- Comment les fours de frittage par pressage à chaud sous vide sont-ils classés en fonction de leur température de fonctionnement ? Un guide des plages de basses, moyennes et hautes températures

- Quels sont les principaux avantages de l'utilisation d'équipements de presse à chaud sous vide dans la fabrication ? Obtenez une qualité et des performances de matériaux supérieures

- Quelle est la fonction principale du film de graphite dans le système FAST ? Optimisez votre frittage et la protection de vos outils

- Quels sont les avantages de traitement du RHS ou du SPS pour les composites d'aluminium A357 ? Atteindre une densité quasi complète plus rapidement

- Quelles industries utilisent couramment les fours à pressage à chaud ? Libérez des performances matérielles supérieures

- Quel est l'impact de la structure granulaire sur les propriétés des matériaux lors du pressage à chaud par rapport au compactage à froid et au frittage ? Optimisez votre processus de métallurgie des poudres

- Pourquoi les plaques composites renforcées de fibres de carbone (CFRC) sont-elles utilisées dans le SPS ? Optimiser la stabilité thermique du frittage