L'objectif principal de la réalisation d'un traitement thermique à 1400°C est de renforcer structurellement le squelette de tungstène poreux par diffusion atomique. Cette étape à haute température transforme un arrangement fragile de particules en un réseau mécaniquement stable en favorisant la formation d'une solution solide tungstène-titane, garantissant que le matériau ne s'effondre pas lors des traitements ultérieurs.

Point Clé Le traitement sous vide à 1400°C est une phase de renforcement critique qui entraîne la diffusion mutuelle des atomes de tungstène et de titane. Ce processus épaissit les "cols" entre les particules et crée une solution solide robuste, fournissant la ténacité nécessaire pour survivre aux conditions difficiles du déalliage ultérieur.

Le Mécanisme de Renforcement Structurel

Promotion de la Diffusion Atomique

À 1400°C, l'énergie thermique est suffisante pour activer le mouvement des atomes dans la matrice métallique. Cet environnement favorise la diffusion mutuelle des atomes de tungstène et de titane.

Formation d'une Solution Solide

À mesure que ces atomes diffusent, ils ne se contentent pas de se placer côte à côte ; ils s'intègrent pour former une solution solide. Cette homogénéisation chimique est fondamentale pour modifier les propriétés du matériau, passant d'un agrégat lâche à une entité métallique unifiée.

Renforcement des Connexions entre Particules

Le changement physique le plus visible se produit aux points de contact entre les particules individuelles. Le processus de diffusion provoque un épaississement et un arrondi significatifs de ces points de contact, ou "cols". Cet effet de frittage crée une structure continue et rigide.

Préparation pour les Traitements Ultérieurs

Prévention de l'Effondrement Structurel

L'objectif immédiat de ce traitement thermique est de préparer le squelette au déalliage secondaire. Cette étape ultérieure (visant la phase de titane) est agressive. Sans la stabilité mécanique fournie par le traitement à 1400°C, le squelette poreux manquerait de ténacité pour maintenir sa forme et subirait probablement un effondrement structurel.

Optimisation de la Distribution des Porosités

Au-delà du simple renforcement, ce traitement thermique optimise activement la distribution des porosités. En arrondissant les cols des particules et en stabilisant la structure, le traitement garantit que la porosité est uniforme et stable, ce qui est essentiel pour les performances finales de l'application du matériau.

Comprendre les Compromis

Le Risque d'Omission

Sauter ou réduire la température de cette étape n'est pas une économie d'efficacité viable. Sans la formation de la solution solide et l'épaississement des cols des particules, le squelette reste fragile. Il échouera presque certainement mécaniquement lorsqu'il sera soumis à la contrainte de retirer la phase de titane plus tard.

Distinction avec le Déliantage

Il est crucial de ne pas confondre cette étape de renforcement à 1400°C avec le déliantage sous vide antérieur. Le déliantage se produit généralement en dessous de 500°C pour décomposer lentement les liants organiques (comme le PVB) et éviter les fissures. L'étape à 1400°C concerne purement la liaison métallurgique et la diffusion, et non l'élimination des matières organiques.

Assurer le Succès du Processus

Pour appliquer cela à votre flux de fabrication, considérez vos exigences spécifiques en matière de stabilité :

- Si votre objectif principal est l'Intégrité Structurelle : Assurez-vous que le temps de maintien à 1400°C est suffisant pour permettre une croissance et un arrondi complets des cols, car cette géométrie dicte la ténacité du squelette.

- Si votre objectif principal est le Rendement du Processus : Priorisez cette étape pour éviter les pertes de matériau lors du déalliage secondaire, car une solution solide bien diffusée est la seule défense contre l'effondrement du squelette.

Le traitement à 1400°C est le moment décisif où votre matériau passe d'une poudre compactée à un métal poreux robuste et conçu.

Tableau Récapitulatif :

| Phase du Processus | Mécanisme Principal | Résultat Clé |

|---|---|---|

| Diffusion Atomique | Mouvement mutuel W-Ti | Formation d'une solution solide robuste |

| Croissance des Cols | Frittage aux points de contact | Connexions plus épaisses entre les particules |

| Fixation Structurelle | Stabilisation thermique | Prévention de l'effondrement lors du déalliage secondaire |

| Optimisation des Porosités | Stabilisation de la géométrie | Distribution uniforme et stable des porosités |

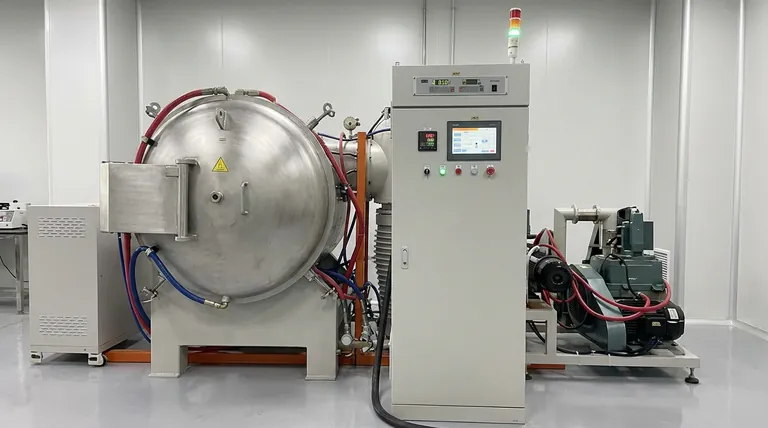

Élevez votre Traitement de Matériaux Avancés avec KINTEK

Un contrôle thermique précis fait la différence entre un cadre technique robuste et une défaillance structurelle. KINTEK fournit des fours sous vide et atmosphériques à haute température de pointe conçus pour faciliter les processus critiques de liaison métallurgique et de diffusion.

Pourquoi choisir KINTEK ?

- R&D et Fabrication Expertes : Nos systèmes sont conçus pour des performances optimales dans des environnements exigeants.

- Solutions Polyvalentes : Que vous ayez besoin de systèmes Muffle, Tube, Rotatif, sous Vide ou CVD, nous avons la technologie pour répondre à vos spécifications.

- Entièrement Personnalisable : Nous adaptons nos fours de laboratoire à haute température à vos exigences uniques de déalliage et de frittage.

Assurez le succès de votre fabrication avec un équipement conçu pour la précision. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Références

- Ke Zhu, Jian Zhang. The Integrated Preparation of Porous Tungsten Gradient Materials with a Wide Porosity Range. DOI: 10.3390/met14040427

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Que fait un four sous vide ? Obtenir un traitement de matériaux supérieur dans un environnement pur

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale