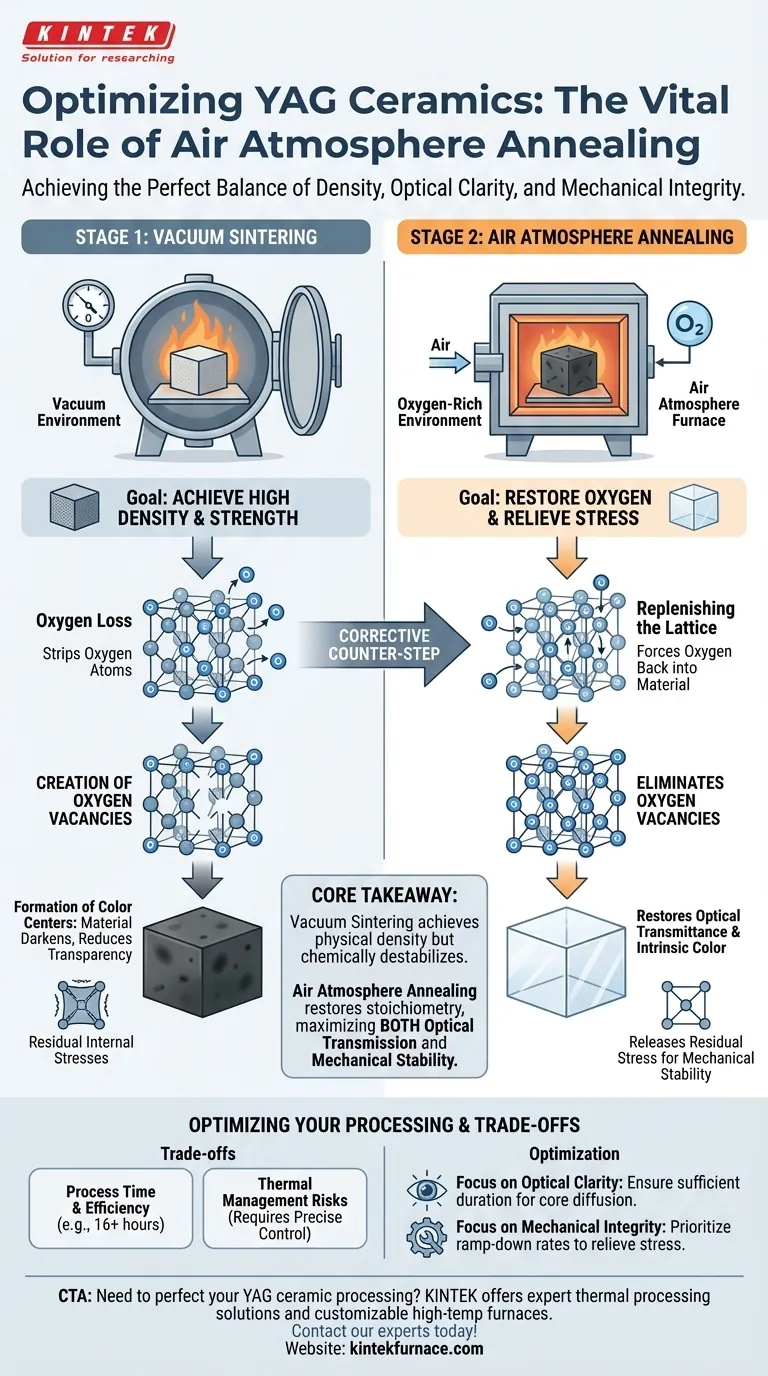

Le recuit à haute température dans une atmosphère d'air est essentiel car le frittage sous vide, bien qu'efficace pour la densification, dépouille les atomes d'oxygène du réseau céramique. Cela crée des "lacunes d'oxygène" qui assombrissent le matériau et réduisent la transparence. Le processus de recuit utilise un environnement riche en oxygène pour reconstituer ces atomes, éliminer les défauts sombres et soulager les contraintes internes résiduelles générées pendant la phase de frittage.

Idée clé Le frittage sous vide permet d'obtenir la densité physique nécessaire, mais déstabilise chimiquement le matériau en provoquant une perte d'oxygène. Le recuit sous atmosphère d'air est la contre-mesure corrective requise pour restaurer la stœchiométrie de la céramique, maximisant ainsi la transmission optique et la stabilité mécanique.

Les conséquences du frittage sous vide

Le compromis pour la densité

Un four sous vide est l'environnement standard pour le frittage des céramiques YAG car il élimine efficacement la porosité. Cela garantit que le produit final atteint une densité, une dureté et une résistance mécanique élevées.

La création de lacunes d'oxygène

Cependant, l'environnement sous vide crée un déséquilibre chimique. La basse pression amène la céramique à perdre des atomes d'oxygène de sa structure cristalline.

Formation de centres colorés

Ces atomes manquants laissent derrière eux des "lacunes d'oxygène", qui agissent comme des centres colorés. Au lieu d'être transparents, ces défauts absorbent la lumière et font apparaître la céramique sombre ou décolorée.

Comment le recuit sous atmosphère d'air répare le matériau

Reconstitution du réseau

Le recuit à haute température dans un four à atmosphère d'air expose la céramique à un environnement riche en oxygène. Ce processus force l'oxygène à réintégrer le matériau, remplissant efficacement les lacunes créées lors du frittage sous vide.

Restauration de la transmittance optique

En éliminant les défauts de lacunes d'oxygène, le processus de recuit supprime les centres colorés. Cela restaure la couleur intrinsèque de la céramique et améliore considérablement sa transmittance lumineuse, la rendant adaptée aux applications optiques.

Libération des contraintes résiduelles

Au-delà de la chimie, les processus de frittage et de pressage à chaud génèrent des contraintes mécaniques internes importantes. Soumettre la céramique à un traitement thermique prolongé (par exemple, 16 heures) permet à la structure du matériau de se détendre.

Amélioration de la stabilité mécanique

Cette relaxation libère les tensions internes sans altérer la forme. Le résultat est une céramique non seulement claire, mais aussi mécaniquement stable et moins sujette aux fissures ou aux défaillances spontanées.

Comprendre les compromis

Temps de traitement et efficacité

Bien que le recuit soit nécessaire pour la qualité optique, il augmente considérablement le temps de traitement total. Un cycle typique peut durer 16 heures ou plus pour garantir que l'oxygène diffuse dans tout le volume du matériau.

Risques de gestion thermique

Si la température de recuit est incontrôlée ou si la phase de refroidissement est trop rapide, de nouvelles contraintes thermiques peuvent être introduites. Un contrôle précis de la température est nécessaire pour réparer les défauts sans annuler les gains réalisés en matière de stabilité mécanique.

Optimiser votre traitement de céramique

Pour obtenir des céramiques YAG de la plus haute qualité, vous devez considérer le frittage et le recuit comme des étapes couplées et non négociables.

- Si votre objectif principal est la clarté optique : Assurez-vous que la durée du recuit est suffisante pour permettre la diffusion de l'oxygène au cœur de la céramique, éliminant ainsi complètement les centres colorés.

- Si votre objectif principal est l'intégrité mécanique : Privilégiez les taux de refroidissement du cycle de recuit pour garantir que les contraintes internes résiduelles sont entièrement soulagées sans induire de choc thermique.

Les véritables céramiques YAG haute performance sont définies par l'équilibre entre la densité induite par le vide et la clarté restaurée par l'air.

Tableau récapitulatif :

| Étape du processus | Objectif principal | Résultat clé |

|---|---|---|

| Frittage sous vide | Atteindre une densité élevée | Haute résistance mécanique, mais crée des lacunes d'oxygène (assombrissement) |

| Recuit sous atmosphère d'air | Restaurer l'oxygène et soulager les contraintes | Élimine les centres colorés, améliore la transmittance optique et la stabilité mécanique |

Besoin de perfectionner votre traitement de céramique YAG ?

Notre expertise en traitement thermique garantit que vos matériaux atteignent l'équilibre idéal entre densité, clarté optique et intégrité mécanique. Soutenu par une R&D et une fabrication expertes, KINTEK propose des fours Muffle, Tube, Rotatifs, sous Vide, CVD et d'autres fours de laboratoire à haute température, tous personnalisables pour des besoins uniques tels que des cycles de recuit YAG précis.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos fours peuvent optimiser votre production de céramique.

Guide Visuel

Produits associés

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Qu'est-ce qui rend les fours à atmosphère de type boîte faciles à utiliser et à entretenir ? Découvrez des solutions de chauffage de laboratoire simples et sûres

- Comment un four à moufle horizontal facilite-t-il le contrôle de l'atmosphère dans la synthèse des catalyseurs Ni-TiON ?

- Quelles sont les caractéristiques de sécurité intégrées dans les fours à atmosphère de type boîte expérimentaux ? Protections essentielles contre les gaz dangereux et la chaleur

- Quels sont les avantages de l'utilisation des fours de nitruration au plasma de qualité industrielle ? Augmenter la dureté de surface de l'acier inoxydable

- Pourquoi utiliser un gaz de protection N2 et SF6 pour la fusion de l'alliage Mg-Zn-Ca ? Prévenir la combustion et assurer une grande pureté

- Quels sont les avantages de l'utilisation d'un four doseur avec un système de dégazage à l'azote ? Coulée d'aluminium pure et sans défaut

- Quelles conséquences négatives peuvent survenir sans un contrôle adéquat de l'atmosphère du four ? Évitez les défaillances coûteuses et assurez la sécurité

- Quelles conditions de processus fondamentales un four tubulaire à haute température sous atmosphère fournit-il pour le BN-C ? Conseils d'experts pour le contrôle