D'un point de vue technique, les principaux avantages d'un four à atmosphère de type boîte résident dans sa maintenance simplifiée grâce à une conception modulaire et son efficacité opérationnelle découlant d'un contrôle précis du processus. Ces caractéristiques contribuent directement à une réduction des temps d'arrêt, à une qualité de produit constante et à des coûts d'exploitation à long terme inférieurs.

L'avantage fondamental n'est pas une caractéristique unique, mais l'intégration d'une utilisation conviviale, d'une performance efficace et d'une maintenance simple. Cette combinaison crée un système fiable et rentable pour les applications de traitement thermique exigeantes.

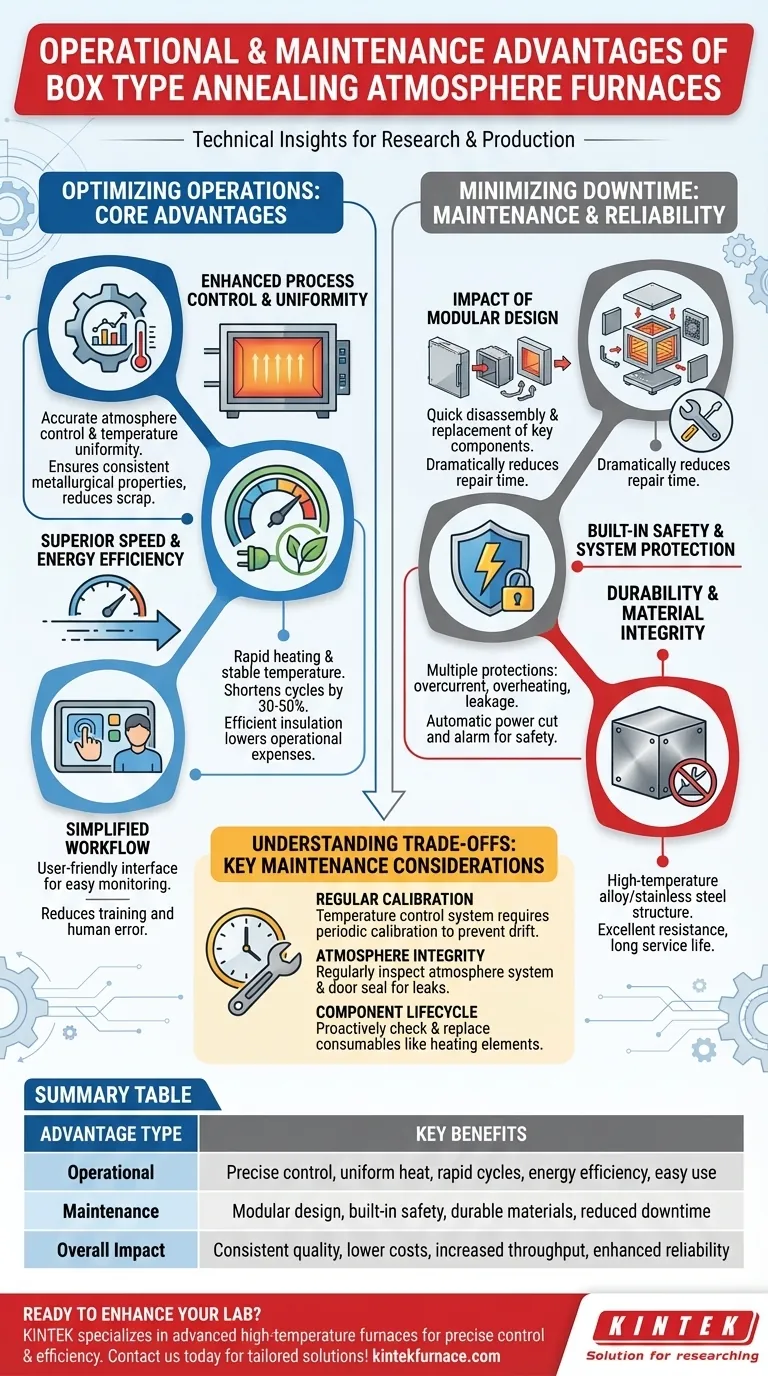

Optimisez vos opérations : les avantages fondamentaux

La valeur d'un four se mesure à sa capacité à remplir sa fonction de manière fiable et efficace. La conception de type boîte excelle en se concentrant sur les indicateurs opérationnels clés qui ont un impact direct sur les résultats de votre processus et sur votre résultat net.

Contrôle de processus et uniformité améliorés

Le four offre un contrôle précis de l'atmosphère et une bonne uniformité de la température. Cette précision est essentielle pour obtenir des propriétés métallurgiques cohérentes dans les matériaux traités, réduire les taux de rebut et garantir que les pièces respectent des spécifications strictes.

Vitesse supérieure et efficacité énergétique

Ces fours sont conçus pour un chauffage rapide et un maintien stable de la température. Cela peut raccourcir les cycles de recuit de 30 % à 50 % par rapport aux conceptions traditionnelles, augmentant ainsi directement le débit. Une isolation efficace et des contrôles précis minimisent également le gaspillage d'énergie, réduisant les dépenses opérationnelles.

Flux de travail de l'opérateur simplifié

Une interface conviviale pour la configuration et la surveillance des paramètres est un avantage opérationnel majeur. Cela réduit la charge de formation des opérateurs et minimise le risque d'erreur humaine, conduisant à un environnement de production plus stable et prévisible.

Minimiser les temps d'arrêt : maintenance et fiabilité

Les temps d'arrêt sont un facteur de coût critique dans tout environnement de production ou de recherche. La conception d'un four à atmosphère de type boîte aborde directement ce problème grâce à des caractéristiques qui améliorent la fiabilité et simplifient l'entretien.

L'impact de la conception modulaire

La construction modulaire du four est son avantage de maintenance le plus significatif. Elle permet le démontage, le remplacement et l'entretien rapides des composants clés. Cette philosophie de conception réduit considérablement le temps nécessaire aux réparations, permettant à l'équipement de reprendre son service plus rapidement.

Sécurité intégrée et protection du système

La fiabilité est intrinsèquement liée à la sécurité. Ces fours intègrent plusieurs dispositifs de protection, notamment une protection contre les surintensités, les surtensions, la surchauffe et les fuites. En cas d'événement anormal, le système peut couper automatiquement l'alimentation et déclencher une alarme, protégeant à la fois l'équipement et le personnel. Un joint de porte fiable empêche également toute fuite d'atmosphère dangereuse.

Durabilité et intégrité des matériaux

La structure du four est généralement construite en acier allié à haute température ou en acier inoxydable. Ce choix de matériaux offre une excellente résistance à la fois aux hautes températures et à la corrosion, assurant une longue durée de vie et réduisant la fréquence des réparations structurelles majeures.

Comprendre les compromis : considérations de maintenance clés

Bien qu'avantages, ces fours ne sont pas des systèmes « réglez et oubliez ». Leur fiabilité dépend d'une approche disciplinée de la maintenance préventive.

La nécessité d'un étalonnage régulier

Pour maintenir la précision du processus, le système de contrôle de la température nécessite un étalonnage périodique. Les dérives des lectures des capteurs peuvent entraîner des résultats de traitement incohérents, annulant les avantages de la conception précise du four.

Intégrité du système d'atmosphère

Le système de contrôle de l'atmosphère et le joint de porte du four doivent être inspectés et entretenus régulièrement. Les fuites compromettent non seulement le processus de traitement, mais présentent également un risque de sécurité important et gaspillent des gaz de processus coûteux.

Gestion du cycle de vie des composants

Les composants clés tels que les éléments chauffants sont des consommables avec une durée de vie limitée. Vérifier de manière proactive leur état de fonctionnement et planifier leur remplacement éventuel est essentiel pour éviter des temps d'arrêt inattendus et prolongés.

Faire le bon choix pour votre processus

Le choix du bon four dépend d'une compréhension claire de vos objectifs principaux.

- Si votre objectif principal est la répétabilité du processus et la qualité : Le contrôle précis de l'atmosphère et de la température uniforme du four sont vos avantages les plus critiques.

- Si votre objectif principal est le débit de production et l'efficacité : Les cycles de chauffage rapides et la consommation d'énergie réduite auront l'impact le plus significatif sur votre production.

- Si votre objectif principal est de minimiser les coûts opérationnels à long terme : La conception modulaire et la construction durable réduisent les heures de maintenance et prolongent la durée de vie du four.

En fin de compte, un four à atmosphère de type boîte bien entretenu offre une plateforme prévisible, fiable et efficace pour vos besoins de traitement thermique.

Tableau récapitulatif :

| Type d'avantage | Avantages clés |

|---|---|

| Opérationnel | Contrôle précis de l'atmosphère, température uniforme, chauffage rapide, efficacité énergétique, interface conviviale |

| Maintenance | Conception modulaire pour un entretien facile, protections de sécurité intégrées, matériaux durables, réduction des temps d'arrêt |

| Impact global | Qualité de produit constante, coûts d'exploitation réduits, débit accru, fiabilité améliorée |

Prêt à améliorer les processus de traitement thermique de votre laboratoire avec des solutions fiables et hautes performances ? KINTEK est spécialisée dans les fours à haute température avancés, y compris les fours à atmosphère pour recuit de type boîte, conçus pour offrir un contrôle précis, une efficacité énergétique et un temps d'arrêt minimal. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à Muffle, Tube, Rotatifs, sous Vide & Atmosphère, ainsi que des systèmes CVD/PECVD, tous avec une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours sur mesure peuvent optimiser vos opérations et stimuler le succès !

Guide Visuel

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle de laboratoire avec levage par le bas

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelle est la fonction des fours à chambre à haute température de laboratoire dans le traitement T6 de l'aluminium ? Clé de la résistance des matériaux

- Pourquoi un four à moufle est-il utilisé pour le recuit à 800°C des échantillons de titane LMD ? Optimisez les performances de vos matériaux

- Comment un four à moufle est-il utilisé pour le post-traitement des cristaux d'AlN ? Optimisation de la pureté de surface par oxydation étagée

- Quel rôle joue un four à résistance de type boîte à haute température dans le frittage ? Maîtriser la densification des tubes d'électrolyte

- Quelle est l'importance de l'environnement thermique dans la calcination ? Obtenez des phases céramiques pures avec KINTEK