À la base, le refroidissement par gaz offre un contrôle de processus et une qualité de pièce supérieurs par rapport aux méthodes traditionnelles à base de liquide. En utilisant des gaz tels que l'azote ou l'argon sous haute pression, cette technique fournit une trempe plus uniforme et moins sévère qui réduit considérablement la distorsion des pièces, élimine les résidus salissants et permet des cycles de refroidissement très reproductibles et finement ajustés.

Le passage fondamental du refroidissement liquide au refroidissement par gaz revient à passer d'une méthode de refroidissement par la force brute à un processus d'ingénierie de précision. Bien que les méthodes traditionnelles soient efficaces, le refroidissement par gaz offre un contrôle inégalé sur les propriétés finales et les dimensions d'un composant traité thermiquement.

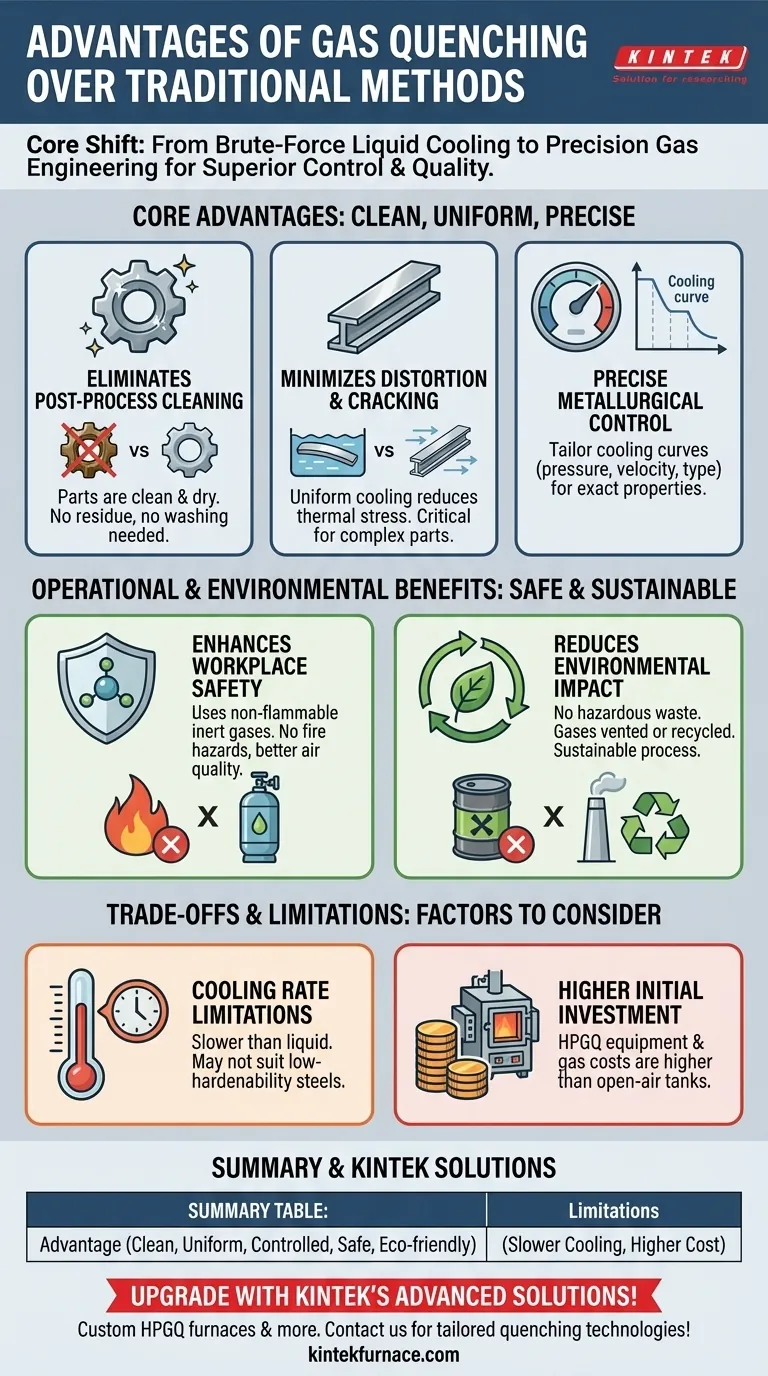

Les principaux avantages du refroidissement par gaz

Les avantages du refroidissement par gaz découlent des propriétés physiques inhérentes du gaz par rapport aux liquides. Cela se traduit par des améliorations tangibles de la qualité des pièces, de la cohérence des processus et de l'efficacité opérationnelle.

Élimination du nettoyage post-traitement

Avec le refroidissement traditionnel dans l'huile ou le polymère, un film résiduel reste sur la surface de la pièce. Ce résidu doit être nettoyé lors d'une étape séparée et longue, ce qui ajoute des coûts de main-d'œuvre et de matériaux au processus global.

Le refroidissement par gaz utilise des gaz inertes de haute pureté. Cela laisse les pièces parfaitement propres et sèches, prêtes pour la prochaine étape de fabrication sans nécessiter de lavage ou de dégraissage.

Minimisation de la distorsion et de la fissuration des pièces

Le refroidissement liquide soumet une pièce à un choc thermique intense et souvent non uniforme. Le transfert de chaleur rapide et bouillant peut créer d'énormes gradients de température dans le matériau, provoquant des contraintes internes qui entraînent gauchissement, distorsion, voire fissuration.

Le gaz, en revanche, fournit un environnement de refroidissement beaucoup plus uniforme. Il élimine la chaleur plus doucement et uniformément de toutes les surfaces de la pièce, réduisant considérablement le stress thermique et préservant la précision dimensionnelle du composant. C'est un avantage critique pour les géométries complexes ou les pièces à parois minces.

Obtention d'un contrôle métallurgique précis

La vitesse de refroidissement d'une trempe liquide est largement fixe et difficile à modifier. Cette approche « taille unique » peut ne pas être optimale pour obtenir des microstructures spécifiques dans les alliages avancés.

Le refroidissement par gaz offre un contrôle variable du refroidissement. En ajustant la pression, la vitesse et le type de gaz, les opérateurs peuvent adapter avec précision la courbe de refroidissement pour répondre aux exigences métallurgiques exactes du matériau, garantissant la dureté et les propriétés mécaniques souhaitées avec une grande répétabilité.

Avantages opérationnels et environnementaux

Au-delà de la qualité des pièces, le passage au refroidissement par gaz a des impacts positifs significatifs sur la sécurité et la durabilité d'une opération de traitement thermique.

Amélioration de la sécurité au travail

Le refroidissement à l'huile implique le chauffage de grands volumes d'huile inflammable, créant des risques d'incendie et exposant les travailleurs à la fumée et aux vapeurs.

Le refroidissement par gaz est intrinsèquement plus sûr. Il utilise des gaz inertes non inflammables comme l'azote, l'hélium ou l'argon, éliminant le risque d'incendie et améliorant la qualité de l'air dans l'installation.

Réduction de l'impact environnemental

Les huiles et polymères de trempe usagés doivent être traités comme des déchets dangereux, entraînant des coûts d'élimination importants et une responsabilité environnementale.

Le refroidissement par gaz est un processus écologiquement propre. Les gaz sont soit évacués dans l'atmosphère (s'il s'agit d'azote), soit peuvent être recyclés, éliminant complètement les flux de déchets liquides et les charges réglementaires associées.

Comprendre les compromis et les limites

Bien que puissant, le refroidissement par gaz n'est pas une solution universelle. Sa principale limite est directement liée à son avantage clé : son action de refroidissement moins sévère.

Limites de la vitesse de refroidissement

Même à très haute pression (20 bars ou plus), le gaz ne peut pas évacuer la chaleur aussi rapidement que l'huile ou l'eau agitée. C'est un facteur critique pour certains matériaux.

Les aciers à faible trempabilité, par exemple, nécessitent des vitesses de refroidissement extrêmement rapides pour se transformer en la structure martensitique dure souhaitée. Pour ces alliages spécifiques, le refroidissement plus lent d'une trempe gazeuse peut être insuffisant, rendant nécessaire une trempe liquide traditionnelle.

Investissement initial plus élevé

L'équipement requis pour le refroidissement par gaz à haute pression (HPGQ), généralement intégré dans un four sous vide, représente un investissement en capital plus élevé qu'un simple bac de trempe à l'huile à air libre. Le coût courant d'achat de gaz de haute pureté doit également être pris en compte dans le budget opérationnel.

Faire le bon choix pour votre objectif

La décision entre le refroidissement par gaz et le refroidissement liquide dépend entièrement de votre matériau, de la complexité de la pièce et de vos priorités de production.

- Si votre objectif principal est une grande précision dimensionnelle et une distorsion minimale : Le refroidissement par gaz est le choix supérieur, en particulier pour les composants complexes et de grande valeur fabriqués à partir d'aciers à outils à durcissement à l'air ou d'alliages spéciaux.

- Si votre objectif principal est de traiter des alliages à faible trempabilité au coût le plus bas : Le refroidissement à l'huile traditionnel reste une méthode viable et efficace, à condition que vous puissiez gérer la distorsion et les exigences de nettoyage associées.

- Si votre objectif principal est la propreté du processus, la sécurité et la conformité environnementale : Le refroidissement par gaz est le leader incontesté, offrant une solution moderne, durable et conviviale pour l'opérateur.

En fin de compte, l'adoption du refroidissement par gaz est un investissement dans le contrôle des processus, la cohérence et la qualité.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Élimine le nettoyage post-traitement | Les pièces ressortent propres et sèches, sans résidus des gaz comme l'azote ou l'argon. |

| Minimise la distorsion et la fissuration des pièces | Le refroidissement uniforme réduit le stress thermique, préservant la précision dimensionnelle. |

| Atteint un contrôle métallurgique précis | Vitesses de refroidissement réglables pour des propriétés matérielles spécifiques et une répétabilité. |

| Améliore la sécurité au travail | Utilise des gaz inertes non inflammables, réduisant les risques d'incendie et améliorant la qualité de l'air. |

| Réduit l'impact environnemental | Aucun déchet dangereux ; les gaz peuvent être évacués ou recyclés, réduisant les coûts d'élimination. |

| Limitations | Les vitesses de refroidissement plus lentes peuvent ne pas convenir aux aciers à faible trempabilité ; investissement initial plus élevé. |

Améliorez votre processus de traitement thermique avec les solutions avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, améliorant l'efficacité et la qualité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos technologies de refroidissement par gaz sur mesure peuvent bénéficier à vos opérations !

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Pourquoi l'équipement de frittage doit-il maintenir un vide poussé pour les carbures à haute entropie ? Assurer la pureté de phase et la densité maximale

- Comment les fours de frittage sous vide et de recuit contribuent-ils à la densification des aimants NdFeB ?

- Comment l'application de la pression dans un four de frittage sous vide facilite-t-elle le frittage des composites de cuivre ? Optimiser la densité

- Quelle est la fonction d'un four de frittage sous vide dans les revêtements CoNiCrAlY ? Réparation des microstructures pulvérisées à froid

- Quels sont les avantages d'un four de frittage parPressage à chaud sous vide pour les composites de cuivre de terres rares ? Densité et Pureté