Le four à moufle sert de récipient principal pour l'activation oxydative à haute température. spécifiquement pour les précurseurs de catalyseurs K-Mo (Potassium-Molybdène), il fournit un environnement d'air stable à 550°C pour décomposer le carbonate de potassium et l'heptamolybdate d'ammonium. Ce traitement thermique est l'étape cruciale qui convertit les composants bruts chargés en espèces K-Mo oxydées stables prêtes pour une activation ultérieure.

Le four à moufle fonctionne comme une chambre d'oxydation contrôlée qui purifie les précurseurs et fixe les métaux actifs sur le support. En facilitant la décomposition thermique à 550°C, il établit la stabilité structurelle et chimique requise pour la sulfuration ou la carbonisation ultérieures.

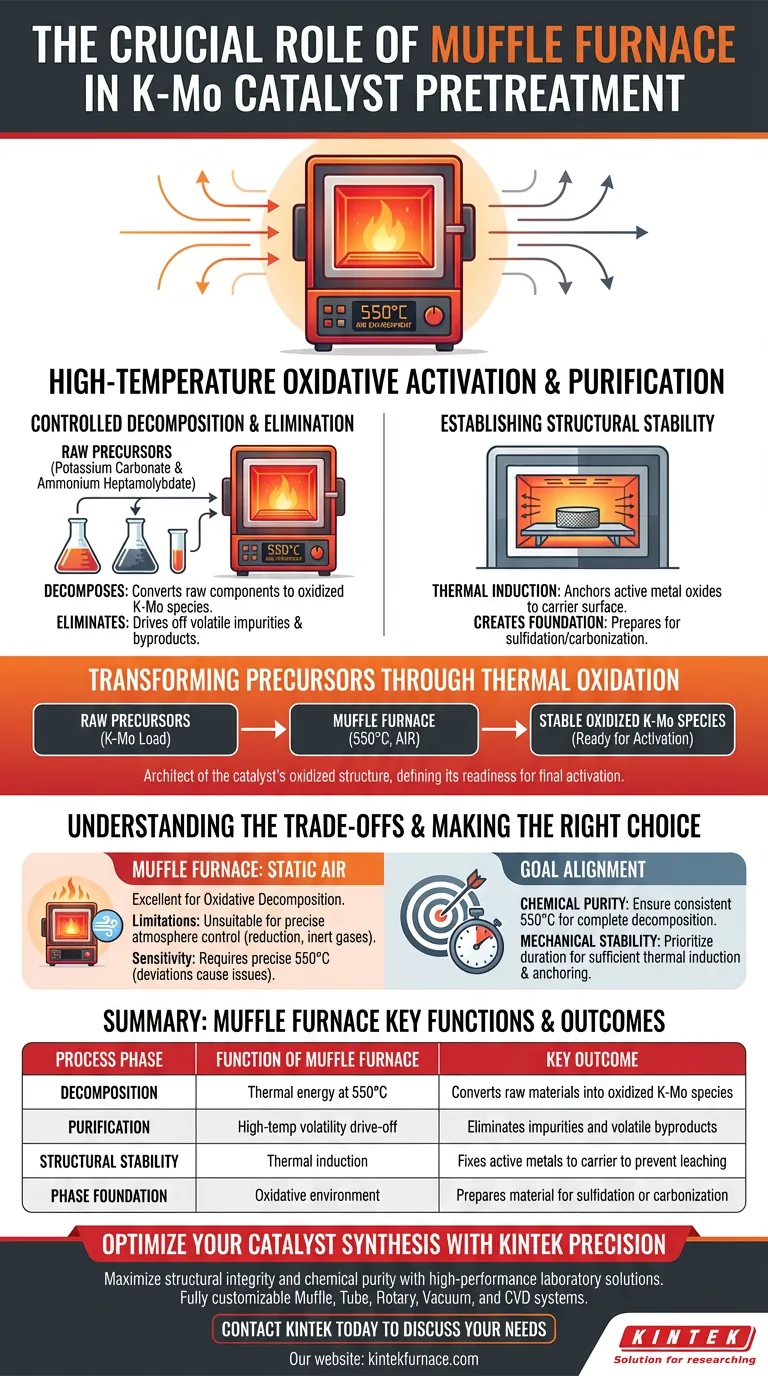

Transformation des précurseurs par oxydation thermique

Décomposition contrôlée des matières premières

La fonction principale du four à moufle dans ce contexte est d'induire la décomposition de matières premières spécifiques : le carbonate de potassium et l'heptamolybdate d'ammonium.

Fonctionnant à 550°C, le four fournit l'énergie thermique nécessaire pour décomposer ces composés. Ce processus convertit efficacement la charge de précurseurs en oxydes K-Mo oxydés.

Élimination des impuretés volatiles

Au-delà de la simple conversion, ce traitement à haute température agit comme une étape de purification.

La chaleur élimine les sous-produits volatils et les impuretés inhérentes au mélange de précurseurs bruts. Cela garantit que le matériau restant se compose uniquement des oxydes métalliques souhaités et du support.

Établir la stabilité structurelle

Induction des interactions métal-support

La chaleur fournie par le four à moufle fait plus que décomposer des produits chimiques ; elle modifie la structure physique du catalyseur.

Grâce à un processus d'induction thermique, la température élevée favorise une forte interaction entre les oxydes métalliques actifs et la surface du support. Cet effet d'« ancrage » est essentiel pour prévenir la lixiviation ou le frittage des métaux aux stades ultérieurs.

Création d'une base de phase stable

L'objectif ultime de ce prétraitement est de créer une base solide pour le traitement futur.

En convertissant les précurseurs en oxydes stables, le four à moufle prépare le matériau pour des traitements ultérieurs plus agressifs, tels que la sulfuration ou la carbonisation. Sans cette stabilisation, le catalyseur manquerait de l'intégrité de phase nécessaire pour fonctionner efficacement dans les environnements de réaction.

Comprendre les compromis

Limitations de l'atmosphère

Il est essentiel de reconnaître qu'un four à moufle standard fonctionne généralement avec une atmosphère d'air statique.

Bien qu'excellent pour la décomposition oxydative (transformation des précurseurs en oxydes), il est généralement inadapté aux processus nécessitant un contrôle précis de l'atmosphère, tels que la réduction ou l'introduction de gaz inertes. Pour ces voies de synthèse spécifiques, un four tubulaire serait l'équipement requis.

Sensibilité à la précision de la température

La cible spécifique de 550°C n'est pas arbitraire ; c'est le seuil thermique requis pour les précurseurs K-Mo.

S'écarter significativement de cette température peut entraîner des problèmes. Des températures trop basses peuvent entraîner une décomposition incomplète des carbonates, tandis qu'une chaleur excessive pourrait endommager la structure du support ou provoquer un frittage indésirable des oxydes métalliques.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre préparation de catalyseur K-Mo, alignez vos opérations de four sur vos objectifs spécifiques :

- Si votre objectif principal est la pureté chimique : Assurez-vous que le four maintient une température constante de 550°C pour garantir la décomposition complète des résidus d'ammonium et de carbonate.

- Si votre objectif principal est la stabilité mécanique : Privilégiez la durée du traitement thermique pour laisser suffisamment de temps à l'induction thermique pour fixer les oxydes métalliques à la surface du support.

Le four à moufle n'est pas seulement un appareil de chauffage ; c'est l'architecte de la structure oxydée du catalyseur, définissant sa préparation pour l'activation finale.

Tableau récapitulatif :

| Phase du processus | Fonction du four à moufle | Résultat clé |

|---|---|---|

| Décomposition | Énergie thermique à 550°C | Convertit les matières premières en espèces K-Mo oxydées |

| Purification | Élimination des volatils à haute température | Élimine les impuretés et les sous-produits volatils |

| Stabilité structurelle | Induction thermique | Fixe les métaux actifs au support pour éviter la lixiviation |

| Base de phase | Environnement oxydatif | Prépare le matériau pour la sulfuration ou la carbonisation |

Optimisez votre synthèse de catalyseur avec la précision KINTEK

Maximisez l'intégrité structurelle et la pureté chimique de vos catalyseurs K-Mo avec les solutions de laboratoire haute performance de KINTEK. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, Vide et CVD haute précision, entièrement personnalisables pour répondre à vos exigences spécifiques en matière de seuil thermique et d'atmosphère.

Que vous ayez besoin d'environnements oxydatifs stables ou d'un contrôle précis de l'atmosphère pour la réduction, nos fours garantissent une induction thermique constante pour vos recherches sur les matériaux avancés. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins uniques en matière de fours de laboratoire et améliorer l'efficacité de votre préparation de catalyseur.

Guide Visuel

Références

- Hao Wang, Yongming Luo. The Influence of Sulfurization and Carbonization on Mo-Based Catalysts for CH3SH Synthesis. DOI: 10.3390/catal14030190

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un four à moufle à micro-ondes ? Préparation de charbon actif plus rapide et de meilleure qualité

- Pourquoi les fours à moufle sont-ils considérés comme polyvalents dans les milieux industriels et de laboratoire ? Débloquez le chauffage de précision pour diverses applications

- Pourquoi le contrôle de la température est-il important lors de la cuisson initiale d'un four à moufle ? Prévenir les dommages permanents et assurer la longévité

- Comment le programme de chauffage en deux étapes d'un four à moufle influence-t-il la qualité de la cendre de balle de riz ? Optimisez votre silice

- Quels sont les problèmes courants des fours à moufle ? Dépannage des problèmes de chauffage, de température et de contrôle

- Quelle est la fonction d'un four à moufle haute température dans le traitement thermique en deux étapes de la mousse de nickel revêtue de PTFE ?

- Comment les fours à moufle sont-ils utilisés dans le traitement des matériaux électroniques ? Obtenez un contrôle thermique précis pour l'électronique

- Pourquoi le processus de frittage thermique dans un four à moufle est-il nécessaire pour le post-traitement des composites à matrice d'aluminium ?