Un four à moufle à micro-ondes transforme fondamentalement la préparation du charbon actif en utilisant le chauffage volumétrique plutôt que la conduction thermique traditionnelle. Cette méthode utilise le rayonnement micro-ondes pour pénétrer instantanément les particules précurseurs, générant de la chaleur de l'intérieur pour accélérer considérablement les temps de traitement. Le résultat n'est pas seulement un processus plus rapide, mais un matériau supérieur caractérisé par une microporosité plus élevée, une plus grande surface spécifique et une capacité d'adsorption améliorée.

L'idée centrale En passant des sources de chaleur externes au chauffage volumétrique interne, les fours à moufle à micro-ondes contournent le décalage thermique des méthodes traditionnelles. Cela permet un développement de surface intense et uniforme qui produit un charbon actif de meilleure qualité, capable de performances supérieures dans l'adsorption des ions métalliques et des macromolécules.

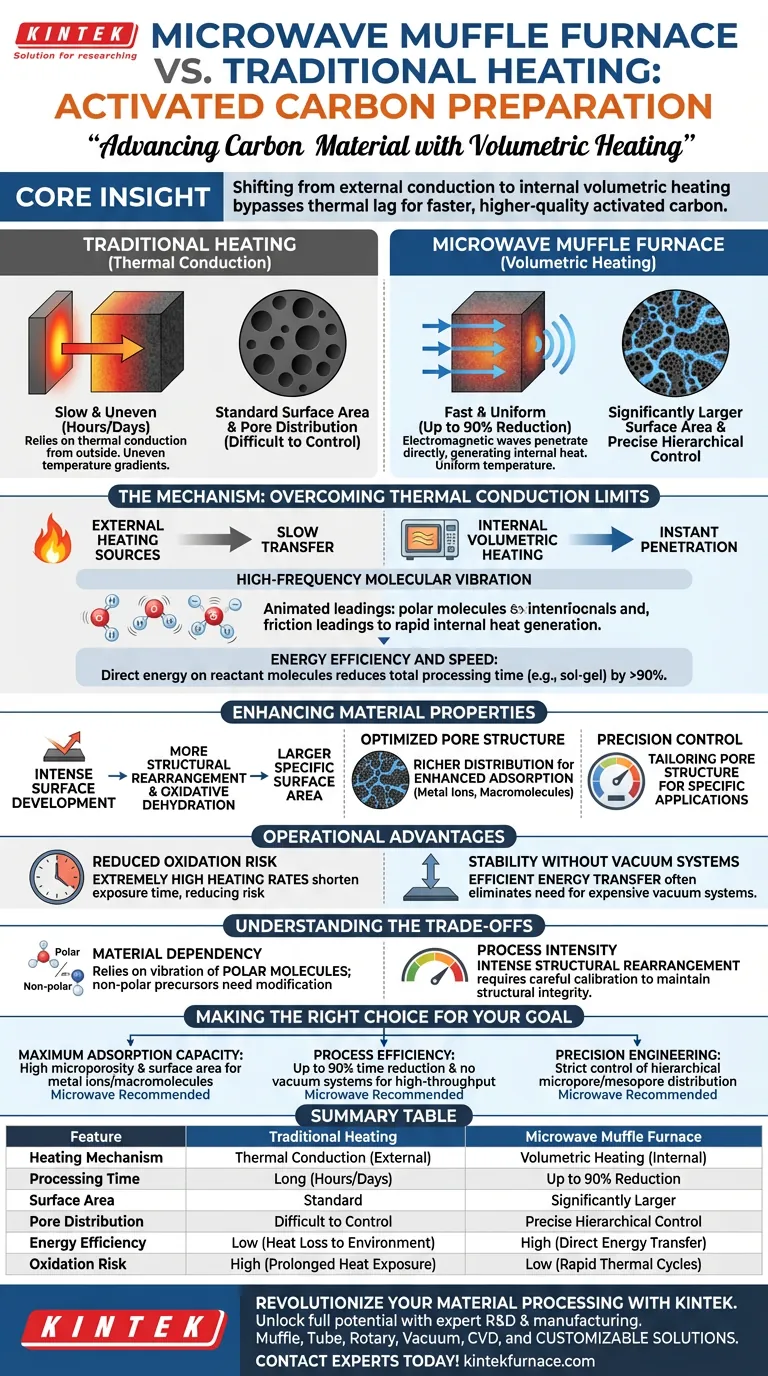

Le mécanisme du chauffage volumétrique

Surmonter les limites de la conduction thermique

Les méthodes de chauffage traditionnelles reposent sur la conduction thermique, où la chaleur se transfère lentement de l'extérieur du matériau vers le noyau. Cela entraîne souvent des gradients de température inégaux.

Les fours à moufle à micro-ondes utilisent des ondes électromagnétiques pour pénétrer directement dans les couches profondes des particules précurseurs. Cela génère de la chaleur dans tout le volume du matériau simultanément.

Vibration moléculaire à haute fréquence

Le système fonctionne en induisant des vibrations à haute fréquence dans les molécules polaires du matériau.

Cette friction génère rapidement de la chaleur interne, conduisant à une uniformité de température supérieure par rapport aux sources de chauffage externes conventionnelles.

Efficacité énergétique et rapidité

Étant donné que l'énergie agit directement sur les molécules réactives, le transfert d'énergie est très efficace.

Ce mécanisme réduit considérablement les cycles expérimentaux. Dans des processus tels que les procédures sol-gel, le temps de traitement total (y compris la polymérisation et le séchage) peut être réduit de plus de 90 %.

Amélioration des propriétés des matériaux

Développement de surface intense

Le chauffage interne rapide favorise un réarrangement structurel et une déshydratation oxydative plus intenses que la seule activation chimique.

Cela conduit à la formation d'une surface spécifique significativement plus grande, qui est le principal indicateur de la qualité du charbon actif.

Structure poreuse optimisée

L'activation assistée par micro-ondes favorise une distribution plus riche de micropores et de mésopores.

Cette structure poreuse hiérarchique est essentielle à la performance, améliorant spécifiquement la capacité du matériau à adsorber des cibles complexes telles que les ions métalliques et les macromolécules.

Contrôle de précision

La nature du chauffage par micro-ondes permet un contrôle précis de la structure poreuse des gels de carbone.

Les chercheurs peuvent affiner le processus pour obtenir des distributions spécifiques de micropores et de mésopores, adaptant le carbone aux besoins exacts de l'application.

Avantages opérationnels

Risque d'oxydation réduit

Les méthodes traditionnelles à haute température exposent souvent les matériaux à une chaleur prolongée, augmentant le risque d'oxydation indésirable.

Les taux de chauffage extrêmement élevés d'un réacteur à micro-ondes raccourcissent le temps d'exposition, réduisant considérablement le risque d'oxydation du matériau.

Stabilité sans systèmes sous vide

Le transfert d'énergie efficace permet une caractérisation stable des changements d'émissivité lors de cycles thermiques rapides.

Cela élimine souvent le besoin de systèmes sous vide coûteux, généralement requis pour protéger les matériaux lors du chauffage conventionnel.

Comprendre les compromis

Dépendance du matériau

Le chauffage par micro-ondes repose sur la vibration des molécules polaires.

L'efficacité de ce processus dépend strictement des propriétés diélectriques du matériau. Les précurseurs qui manquent de caractéristiques polaires peuvent ne pas répondre aussi efficacement au chauffage volumétrique sans modification chimique ou imprégnation.

Intensité du processus

Le "réarrangement structurel intense" qui crée des pores supérieurs est une force puissante.

Bien que cela conduise à une meilleure adsorption, cela nécessite un calibrage minutieux. Les taux de chauffage rapides doivent être gérés pour garantir que l'intégrité structurelle du squelette carboné est maintenue pendant le développement des pores.

Faire le bon choix pour votre objectif

Pour déterminer si un four à moufle à micro-ondes est le bon investissement pour votre application, considérez vos objectifs spécifiques :

- Si votre objectif principal est la capacité d'adsorption maximale : Cette méthode est supérieure pour créer la microporosité élevée et la grande surface nécessaires pour adsorber les ions métalliques et les macromolécules.

- Si votre objectif principal est l'efficacité du processus : La capacité de réduire les temps de traitement jusqu'à 90 % et d'éliminer les systèmes sous vide en fait le choix optimal pour les opérations à haut débit.

- Si votre objectif principal est l'ingénierie de précision : Choisissez cette méthode si vous avez besoin de contrôler strictement la distribution hiérarchique des micropores et des mésopores pour des applications de filtration spécialisées.

Le chauffage par micro-ondes transforme la préparation du charbon actif d'un processus thermique lent en une capacité d'ingénierie structurelle rapide et précise.

Tableau récapitulatif :

| Caractéristique | Chauffage traditionnel | Four à moufle à micro-ondes |

|---|---|---|

| Mécanisme de chauffage | Conduction thermique (externe) | Chauffage volumétrique (interne) |

| Temps de traitement | Long (heures/jours) | Réduction jusqu'à 90 % |

| Surface | Standard | Significativement plus grande |

| Distribution des pores | Difficile à contrôler | Contrôle hiérarchique précis |

| Efficacité énergétique | Faible (pertes de chaleur vers l'environnement) | Élevée (transfert d'énergie direct) |

| Risque d'oxydation | Élevé (exposition prolongée à la chaleur) | Faible (cycles thermiques rapides) |

Révolutionnez votre traitement de matériaux avec KINTEK

Libérez tout le potentiel de votre recherche sur le carbone grâce à une technologie de chauffage de précision. Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète d'équipements de laboratoire haute performance, notamment des systèmes Muffle, Tube, Rotary, Vacuum et CVD. Que vous ayez besoin de configurations standard ou d'une solution personnalisable adaptée à vos besoins expérimentaux uniques, nous fournissons les outils pour garantir des propriétés matérielles supérieures et une efficacité de processus inégalée.

Prêt à améliorer les capacités de votre laboratoire ? Contactez nos experts dès aujourd'hui pour trouver votre solution de four parfaite !

Guide Visuel

Références

- Sylwia Kukowska, Katarzyna Szewczuk‐Karpisz. New fruit waste-derived activated carbons of high adsorption performance towards metal, metalloid, and polymer species in multicomponent systems. DOI: 10.1038/s41598-025-85409-0

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Pourquoi utilise-t-on une étuve à moufle pour le traitement de désencollage des fibres de basalte ou de S-verre ? Guide de nettoyage thermique de précision

- Quelles capacités de température possèdent les fours à moufle modernes ? Atteindre une précision allant jusqu'à 1800 °C

- De quoi est faite la chambre du four à moufle et comment les éléments chauffants sont-ils disposés ? Optimisez le traitement thermique de votre laboratoire

- Comment un four à moufle à haute température est-il utilisé pour évaluer la résistance à l'oxydation des céramiques Cr2AlC ?

- Quelle est l'importance des fours électriques de type boîte dans la fusion des métaux ? Contrôle de précision pour la métallurgie à petite échelle

- Quelle est la forme générale et la caractéristique opérationnelle d'un four à moufle ? Découvrez ses caractéristiques clés pour un chauffage pur

- Quelle est l'importance de contrôler la vitesse de chauffage d'un four à moufle ? Maîtriser les paramètres de pyrolyse du biochar

- Quelle est la fonction d'un four à haute température de laboratoire de type boîte ? Maîtrise de l'évolution du traitement thermique de l'alliage AlCoCrFeNi2.1