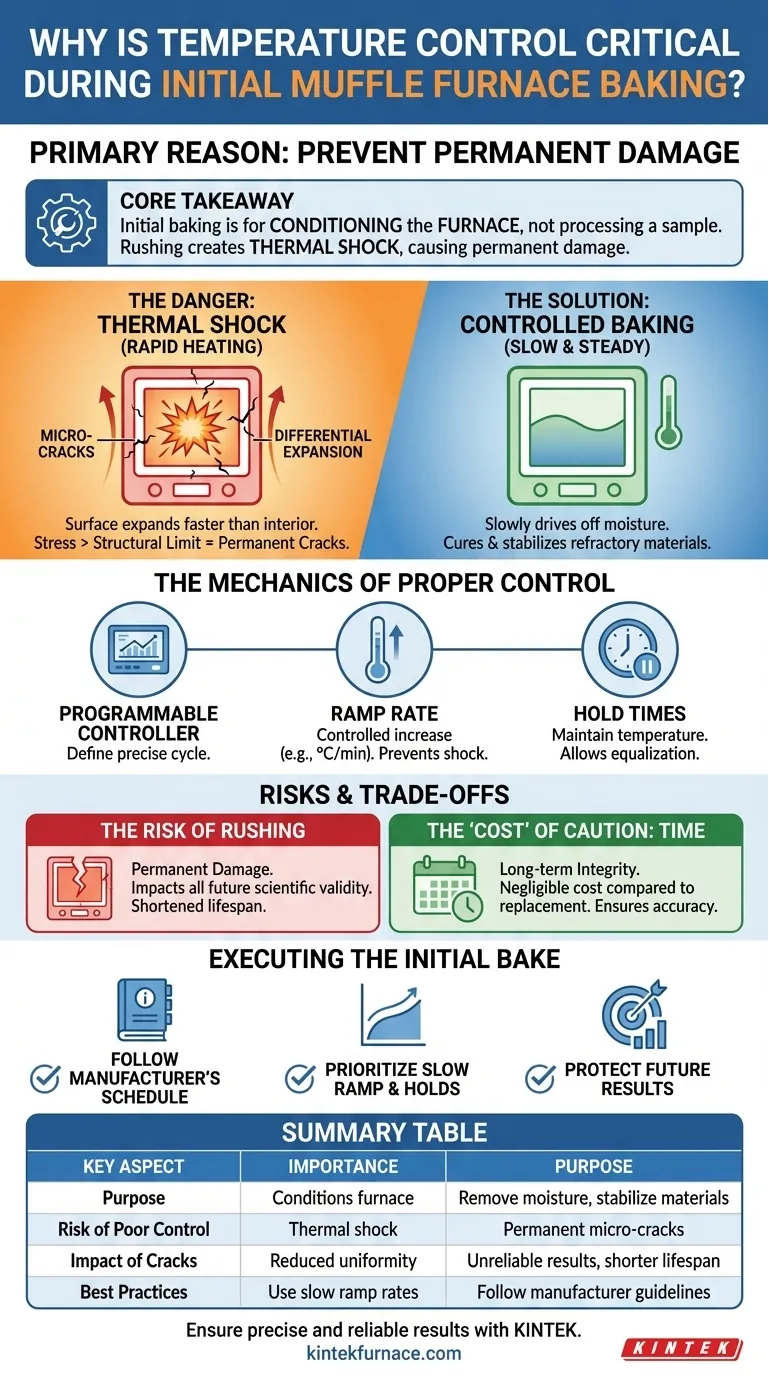

La raison principale est de prévenir les dommages permanents. Un contrôle approprié de la température lors de la « cuisson » initiale ou du « rodage » (burn-in) d'un nouveau four à moufle est essentiel pour éviter la formation de nombreuses petites fissures dans les matériaux réfractaires internes du four, ce qui peut se produire en cas de chauffage excessif ou trop rapide.

Le message clé est que le cycle de cuisson initial n'est pas destiné à traiter un échantillon ; c'est un processus de conditionnement unique pour le four lui-même. Se précipiter dans cette étape par un chauffage rapide crée un choc thermique, qui endommage physiquement le four et compromet ses performances pendant toute sa durée de vie.

Pourquoi la cuisson initiale est un processus critique

La première fois que vous chauffez un four à moufle est l'opération la plus délicate de sa vie. Ce cycle initial ne concerne pas votre expérience ; il vise à préparer l'équipement pour une longue durée de service fiable.

L'objectif d'un cycle de « rodage » (Burn-In)

Un nouveau four à moufle contient une isolation en céramique réfractaire qui peut contenir de l'humidité résiduelle ou des liants provenant du processus de fabrication.

Le cycle de cuisson initial est conçu pour éliminer lentement et doucement cette humidité et pour durcir (cuer) les matériaux céramiques, leur permettant de se stabiliser.

Le danger du choc thermique

Les matériaux réfractaires se dilatent lorsqu'ils sont chauffés. Si la température augmente trop rapidement, la surface du matériau se dilatera beaucoup plus vite que son intérieur.

Cette dilatation différentielle crée une contrainte interne immense. Lorsque cette contrainte dépasse la limite structurelle du matériau, elle provoque des microfissures.

Comment les fissures compromettent les performances futures

Ces fissures, une fois formées, sont permanentes. Elles dégradent les performances du four de plusieurs manières clés.

Premièrement, elles compromettent la capacité du four à maintenir l'uniformité de la température, ce qui entraîne un chauffage incohérent de vos échantillons et des résultats expérimentaux peu fiables. Deuxièmement, elles peuvent raccourcir la durée de vie des éléments chauffants et de la chambre du four elle-même.

La mécanique d'un contrôle de température approprié

Les fours modernes fournissent les outils pour exécuter ce processus avec une grande précision. Comprendre ces outils est essentiel pour éviter les dommages.

Le rôle du contrôleur programmable

La plupart des fours modernes utilisent un contrôleur de température numérique. Cet appareil vous permet de programmer un cycle de chauffage précis.

Vous pouvez définir non seulement la température cible, mais aussi le taux exact d'augmentation de la température (taux de montée en température, ou *ramp rate*) et la durée pendant laquelle il reste à des températures spécifiques (temps de maintien, ou *hold time*).

Définir le taux de montée en température (Ramp Rate)

Le taux de montée en température est la vitesse à laquelle la température du four augmente, souvent mesurée en degrés par minute ou par heure.

Pour une cuisson initiale, le fabricant spécifiera un taux de montée très lent pour garantir que l'ensemble du corps réfractaire chauffe uniformément, évitant ainsi le stress thermique qui provoque la fissuration.

L'importance des temps de maintien (Hold Times)

Un temps de maintien programmé oblige le four à maintenir une température définie pendant une période spécifique.

Pendant la cuisson initiale, ces maintiens sont utilisés à des températures intermédiaires pour permettre à l'humidité de s'échapper complètement et pour donner au matériau le temps de s'égaliser thermiquement avant de monter davantage en température.

Comprendre les risques et les compromis

Faire cuire correctement un four est un test de patience. Le principal compromis est d'investir du temps au départ pour garantir l'intégrité de l'actif à long terme.

Le risque de se précipiter : Dommages permanents

Le risque le plus important est d'essayer de gagner du temps. Chauffer le four à sa température maximale lors de sa première utilisation sans une montée lente et contrôlée est le moyen le plus sûr de provoquer des dommages.

Ces dommages ne sont pas esthétiques ; ils ont un impact direct sur la validité scientifique de tout travail futur effectué dans ce four.

Le « coût » de la prudence : Le temps

Un cycle de cuisson initial approprié peut prendre de nombreuses heures, parfois même plus d'une journée, selon la taille et les matériaux du four.

Cet investissement en temps n'est pas négociable et est négligeable par rapport au coût de remplacement d'un four endommagé ou de l'invalidation de données expérimentales erronées.

Cuisson par rapport au chauffage opérationnel

Il est crucial de distinguer le rodage initial de l'utilisation opérationnelle normale.

Une fois qu'un four est correctement cuit, il peut généralement être chauffé à sa température de fonctionnement beaucoup plus rapidement, car les matériaux ont déjà été stabilisés. L'objectif passe de conditionner le four à traiter l'échantillon.

Exécuter correctement la cuisson initiale

Votre approche de la première utilisation d'un four à moufle donne le ton pour toute sa vie opérationnelle. Suivre le protocole est le seul moyen d'assurer le succès.

- Si vous avez un nouveau four : Votre première action doit être de localiser et de suivre strictement le calendrier de cuisson initiale spécifié par le fabricant.

- Si vous programmez le cycle : Privilégiez un taux de montée lent et progressif et respectez tous les temps de maintien spécifiés pour éviter le choc thermique.

- Si vous êtes préoccupé par les résultats futurs : Comprenez que cette étape initiale a un impact direct sur l'uniformité de la température et la reproductibilité de toutes les expériences subséquentes.

Protéger votre équipement grâce à une cuisson initiale minutieuse et méthodique est la première étape pour obtenir des résultats précis et reproductibles.

Tableau récapitulatif :

| Aspect clé | Importance dans la cuisson initiale |

|---|---|

| Objectif | Conditionne le four en éliminant l'humidité et en stabilisant les matériaux |

| Risque d'un mauvais contrôle | Choc thermique entraînant des microfissures permanentes |

| Impact des fissures | Uniformité de température réduite, durée de vie plus courte, résultats non fiables |

| Meilleures pratiques | Utiliser des taux de montée et des temps de maintien lents conformément aux directives du fabricant |

Assurez-vous que votre four à moufle délivre des résultats précis et fiables dès le premier jour. Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées telles que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie nous permet d'adapter des solutions à vos besoins expérimentaux uniques, garantissant des performances et une longévité optimales. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et la précision de votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau