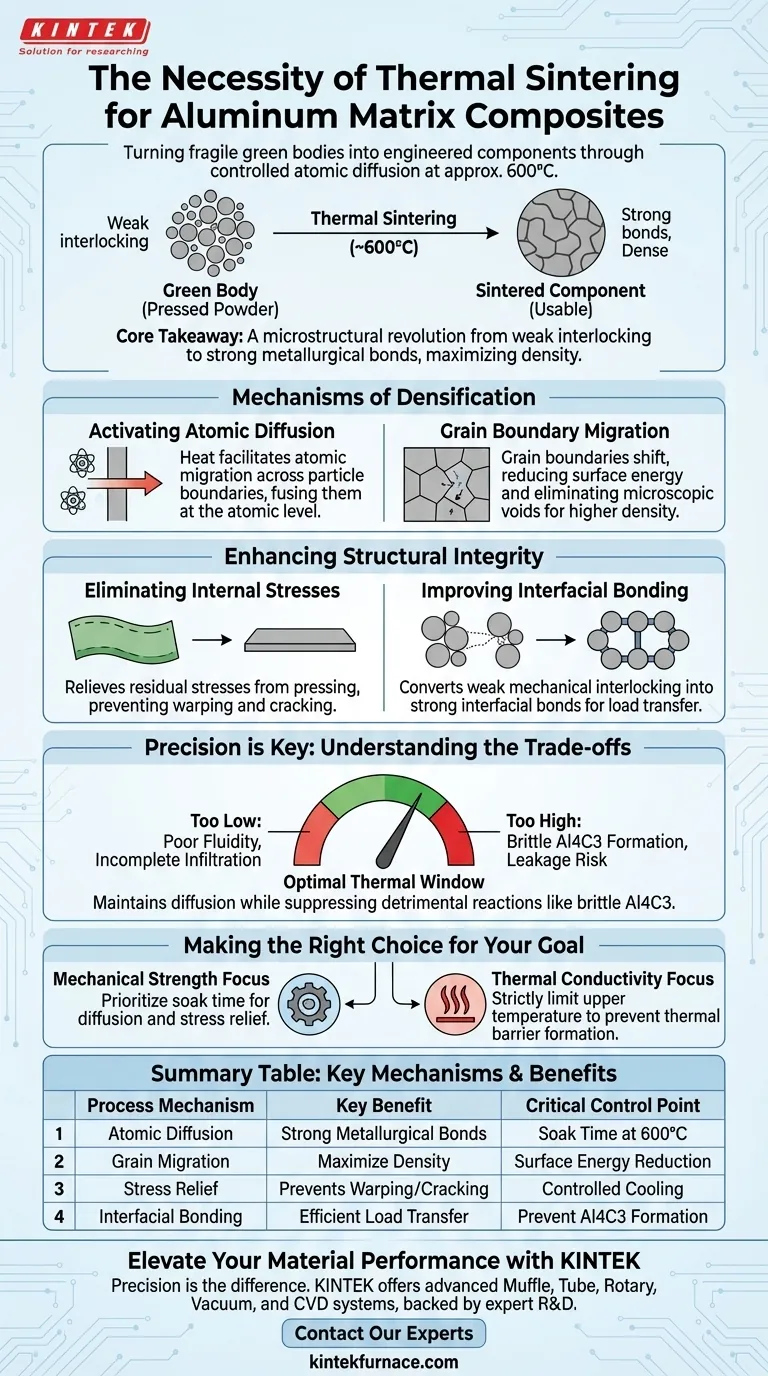

Le frittage thermique dans un four à moufle est l'étape de transformation critique qui transforme un mélange de poudres fragiles et pressées en un composant d'ingénierie utilisable. En exposant le "corps vert" (la poudre pressée) à un environnement contrôlé d'environ 600°C, le four active la diffusion atomique, permettant à la matrice d'aluminium de se lier physiquement et chimiquement sans fondre complètement.

Point clé à retenir Le frittage n'est pas simplement un processus de séchage ; c'est une révolution microstructurale. Il entraîne la diffusion atomique et la migration des joints de grains pour remplacer le faible emboîtement mécanique par de fortes liaisons métallurgiques, éliminant ainsi efficacement les contraintes internes et maximisant la densité du composite final.

Les mécanismes de densification

Activation de la diffusion atomique

La fonction principale du four à moufle est de faciliter le mouvement des atomes. À des températures élevées (comme le point de référence de 600°C), les atomes acquièrent suffisamment d'énergie thermique pour migrer à travers les frontières des particules.

Cette diffusion comble les lacunes entre les particules de poudre individuelles. Elle les fusionne au niveau atomique, créant un réseau solide continu à partir de ce qui était auparavant une collection lâche de granulés.

Migration des joints de grains

Au fur et à mesure que la diffusion progresse, les frontières entre les grains commencent à se déplacer et à migrer. Cette migration réduit l'énergie de surface totale du matériau, conduisant la microstructure vers un état plus stable.

Ce processus est essentiel pour éliminer les vides microscopiques inhérents aux poudres pressées. Le résultat est un matériau considérablement plus dense avec une intégrité mécanique supérieure.

Amélioration de l'intégrité structurelle

Élimination des contraintes internes

Le "corps vert" initial créé par le pressage de la poudre est plein de contraintes internes résiduelles. Sans traitement thermique, ces contraintes peuvent entraîner une déformation ou une fissuration sous charge.

La chaleur fournie par le four à moufle agit comme un mécanisme de soulagement des contraintes. Elle permet au réseau cristallin du matériau de se détendre, garantissant que le composant final est dimensionnellement stable et moins sujet à une défaillance prématurée.

Amélioration de la liaison interfaciale

Le simple pressage mécanique ne fournit qu'un faible emboîtement entre la matrice d'aluminium et les particules de renforcement. Le frittage thermique convertit ces contacts faibles en fortes liaisons interfaciales.

Cette force de liaison améliorée est ce qui confère au composite sa résistance finale. Elle garantit que les charges mécaniques sont efficacement transférées de la matrice d'aluminium plus molle vers le matériau de renforcement plus résistant.

Comprendre les compromis : la précision est essentielle

Le risque de surchauffe

Bien qu'une chaleur élevée soit nécessaire pour la diffusion, un contrôle précis de la température est non négociable. Si la température dépasse la fenêtre optimale, cela peut déclencher de graves réactions interfaciales.

Plus précisément, une chaleur excessive peut générer du carbure d'aluminium (Al4C3) fragile. Ce composé compromet la conductivité thermique du matériau et introduit de la fragilité, annulant les avantages du composite.

L'équilibre de la fluidité

Le contrôle de la température dicte également la fluidité de la matrice d'aluminium. Si la température est trop basse, l'aluminium présentera une faible fluidité, entraînant une infiltration incomplète et une liaison faible.

Inversement, si la température est trop élevée, la matrice peut devenir trop fluide. Cela peut entraîner la fuite d'aluminium fondu du compact, entraînant des imprécisions dimensionnelles et une perte de matériau.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité du processus de frittage en four à moufle, alignez vos paramètres sur vos objectifs de performance spécifiques :

- Si votre objectif principal est la résistance mécanique : Privilégiez un temps de maintien (par exemple, 2 heures) qui maximise la diffusion atomique et le soulagement des contraintes sans pousser les températures dans la plage où se forment des carbures fragiles.

- Si votre objectif principal est la conductivité thermique : Limitez strictement les limites de température supérieures pour éviter la formation d'Al4C3, car même de petites quantités de cette réaction interfaciale peuvent agir comme une barrière thermique.

Le succès du frittage ne repose pas seulement sur l'application de chaleur, mais sur le maintien de la fenêtre thermique précise où la diffusion est active mais où les réactions chimiques nuisibles sont supprimées.

Tableau récapitulatif :

| Mécanisme du processus | Avantage clé | Point de contrôle critique |

|---|---|---|

| Diffusion atomique | Convertit l'emboîtement mécanique en fortes liaisons métallurgiques | Temps de maintien à 600°C |

| Migration des grains | Élimine les vides microscopiques pour maximiser la densité du matériau | Réduction de l'énergie de surface |

| Soulagement des contraintes | Prévient la déformation et la fissuration du composant final | Phases de refroidissement contrôlées |

| Liaison interfaciale | Assure un transfert de charge efficace entre la matrice et le renforcement | Prévention de la formation d'Al4C3 |

Améliorez les performances de vos matériaux avec KINTEK

La précision fait la différence entre un composite haute performance et une défaillance fragile. KINTEK fournit les solutions thermiques avancées nécessaires pour maîtriser la diffusion atomique et la migration des joints de grains. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD de haute précision, tous entièrement personnalisables pour vos exigences de laboratoire uniques.

Ne laissez pas des fenêtres thermiques sous-optimales compromettre vos recherches. Contactez nos experts dès aujourd'hui pour trouver la solution de frittage parfaite pour vos composites à matrice d'aluminium et garantir une intégrité structurelle supérieure à chaque fois.

Guide Visuel

Références

- Salih Y. Darweesh, Ghazi F. Mahal. Effect of Adding Nano Silica on Some Structural and Thermal Properties of Aluminum. DOI: 10.55810/2313-0083.1094

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels sont les avantages de la conception compacte des fours à moufle ? Améliorer l'efficacité et économiser de l'espace

- Comment la technologie avancée dans les fours-muflés améliore-t-elle leurs performances dans les applications pharmaceutiques ? Améliorez la précision et la pureté dans les laboratoires pharmaceutiques

- Pourquoi les fours à moufle sont-ils considérés comme indispensables dans les laboratoires et les environnements industriels ? Découvrez leurs principaux avantages pour un chauffage propre et contrôlé

- Quelles applications industrielles utilisent les fours à moufle ? Essentiel pour des processus propres et à haute température

- Quel rôle joue un four à moufle dans la transformation des films d'argent ? Maîtrisez l'auto-assemblage de nanoparticules avec précision

- Quelles sont les applications d'un four à moufle de laboratoire dans l'évaluation du biochar ? Optimisez votre recherche sur la biomasse

- Quelle est la différence entre un four à moufle et une étuve ? Un guide pour la pureté du traitement à haute température

- Quel est le but de l'orifice arrière de la chambre d'un four à moufle ? Débloquez un contrôle de précision pour votre laboratoire