Dans le traitement des matériaux électroniques, les fours à moufle sont essentiels pour traiter thermiquement les matériaux afin d'obtenir des propriétés électriques, optiques et structurelles spécifiques. Ils sont utilisés pour une gamme de tâches, notamment la croissance de films minces, le recuit des plaquettes de semi-conducteurs, le frittage de substrats céramiques et le traitement thermique des composants métalliques, toutes ces tâches dépendant d'un contrôle précis de la température et de l'atmosphère.

La valeur fondamentale d'un four à moufle en électronique réside dans sa capacité à fournir deux conditions non négociables : une température exceptionnellement uniforme et une atmosphère sans contaminants et hautement contrôlée. Ces deux capacités sont essentielles pour la fabrication de matériaux et de dispositifs électroniques haute performance.

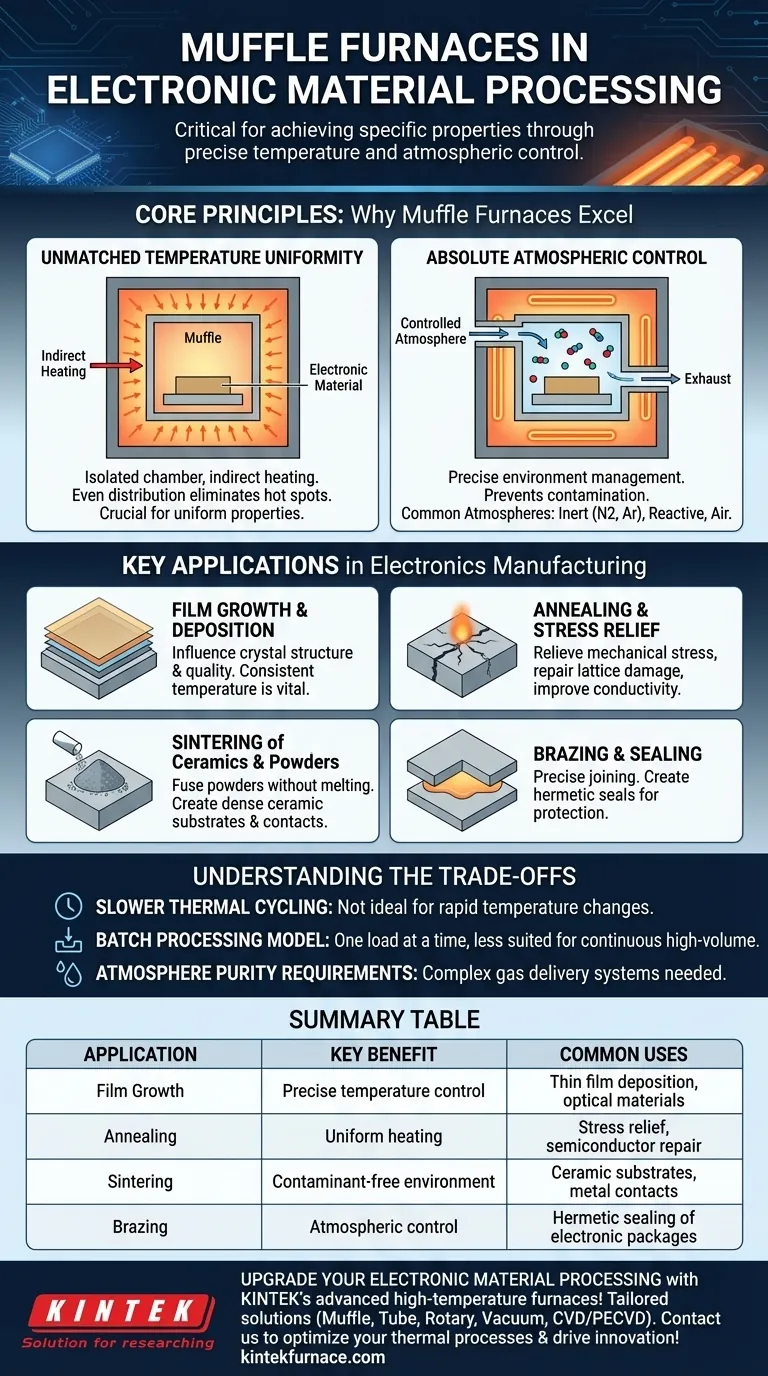

Les principes fondamentaux : pourquoi les fours à moufle excellent

La conception d'un four à moufle est trompeusement simple mais d'une efficacité unique. La « moufle » est une chambre intérieure scellée qui isole le matériau traité des éléments chauffants externes. Cette séparation est la clé de ses avantages.

Uniformité de température inégalée

La chambre isolée est chauffée principalement par rayonnement et convection, et non par contact direct avec les serpentins chauffants. Cette méthode de chauffage indirect distribue l'énergie uniformément dans toute la chambre, éliminant les points chauds et garantissant que l'ensemble de la pièce subit la même température.

Cette uniformité est essentielle pour des processus tels que le recuit, où même de légères variations de température sur une plaquette de silicium peuvent introduire des défauts et compromettre les performances du dispositif.

Contrôle atmosphérique absolu

Étant donné que la pièce est scellée à l'intérieur de la moufle, l'atmosphère intérieure peut être gérée avec précision. Cette isolation empêche la contamination par les sous-produits de combustion ou la dégradation des éléments chauffants, ce qui serait désastreux pour les matériaux électroniques sensibles.

Cela permet d'effectuer le traitement dans des environnements spécifiques :

- Gaz inerte (Azote, Argon) : Prévient l'oxydation des matériaux tels que les interconnexions en cuivre ou d'autres métaux sensibles pendant le traitement thermique.

- Gaz réactif : Utilisé pour des réactions chimiques spécifiques à la surface d'un matériau, comme dans certaines formes de croissance de films.

- Air : Pour les processus où l'oxydation est souhaitée ou non préoccupante, comme la calcination de la photorésine.

Applications clés dans la fabrication électronique

Les capacités uniques des fours à moufle les rendent indispensables pour plusieurs étapes de fabrication de haute précision.

Croissance et dépôt de films

Pour les films minces et les matériaux optiques, la température et l'atmosphère contrôlées du four influencent directement la structure cristalline, le taux de croissance et la qualité finale. Une température constante est vitale pour obtenir la phase et les propriétés du matériau souhaitées.

Recuit et relaxation des contraintes

Le recuit implique de chauffer un matériau puis de le refroidir lentement. En électronique, cela est fait pour soulager les contraintes mécaniques induites pendant la fabrication, réparer les dommages au réseau cristallin dans les semi-conducteurs après implantation ionique et améliorer la conductivité électrique des contacts métalliques.

Frittage de céramiques et de poudres

Le frittage est le processus de fusion de poudres ensemble sous l'effet de la chaleur, sans les faire fondre. Les fours à moufle sont utilisés pour créer des substrats céramiques denses et durables pour les circuits intégrés ou pour former des contacts électriques à partir de métaux en poudre.

Brasage et scellement

Un contrôle précis de la température est essentiel pour joindre des composants à l'aide d'un métal d'apport (brasage). Une utilisation courante consiste à créer des joints hermétiques sur les boîtiers électroniques pour protéger les circuits internes sensibles de l'humidité et d'autres facteurs environnementaux.

Comprendre les compromis

Bien que puissants, les fours à moufle ne sont pas la solution pour tous les besoins de traitement thermique. Comprendre leurs limites est essentiel pour les utiliser efficacement.

Cyclage thermique plus lent

La même isolation et la même masse thermique qui assurent une excellente stabilité de la température signifient également que les fours à moufle chauffent et refroidissent relativement lentement. Ils ne sont pas idéaux pour les applications nécessitant des changements de température rapides.

Modèle de traitement par lots

La plupart des fours à moufle sont conçus pour le traitement par lots, où une charge est traitée à la fois. Bien que des versions à l'échelle industrielle existent, elles sont généralement moins adaptées aux lignes d'assemblage continues à haut volume par rapport à d'autres types de fours comme les fours à bande transporteuse.

Exigences de pureté de l'atmosphère

Atteindre et maintenir une atmosphère inerte de haute pureté nécessite un four doté d'excellents joints, d'un système d'alimentation en gaz fiable et de protocoles de purge appropriés. Cela peut ajouter à la complexité du système et au coût opérationnel.

Faire le bon choix pour votre objectif

Le choix du bon processus thermique dépend entièrement du matériau et du résultat souhaité.

- Si votre objectif principal est la recherche et le développement : Privilégiez un four doté du contrôleur de température le plus précis et des options les plus polyvalentes pour gérer différentes atmosphères (par exemple, gaz inerte, vide).

- Si votre objectif principal est le traitement de matériaux sensibles à l'oxydation : Assurez-vous que le four dispose d'excellents joints et d'un système robuste pour purger et maintenir un environnement de gaz inerte.

- Si votre objectif principal est le traitement répétable de composants comme le recuit : Recherchez un modèle doté d'un contrôleur programmable capable d'exécuter de manière fiable des profils multi-étapes de chauffage, de maintien en température et de refroidissement.

En fin de compte, la valeur du four à moufle réside dans sa capacité à créer un environnement à haute température parfaitement contrôlé, rendant les propriétés idéales des matériaux électroniques non seulement possibles, mais reproductibles.

Tableau récapitulatif :

| Application | Avantage clé | Utilisations courantes |

|---|---|---|

| Croissance de films | Contrôle précis de la température | Dépôt de films minces, matériaux optiques |

| Recuit | Chauffage uniforme | Relaxation des contraintes, réparation de semi-conducteurs |

| Frittage | Environnement sans contaminants | Substrats céramiques, contacts métalliques |

| Brasage | Contrôle de l'atmosphère | Scellement hermétique des boîtiers électroniques |

Améliorez votre traitement des matériaux électroniques avec les fours haute température avancés de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des solutions sur mesure telles que des fours à moufle, à tube, rotatifs, sous vide et atmosphériques, ainsi que des systèmes CVD/PECVD. Nos profondes capacités de personnalisation garantissent un alignement précis avec vos besoins expérimentaux uniques, améliorant ainsi les performances et la répétabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent optimiser vos processus thermiques et stimuler l'innovation !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO