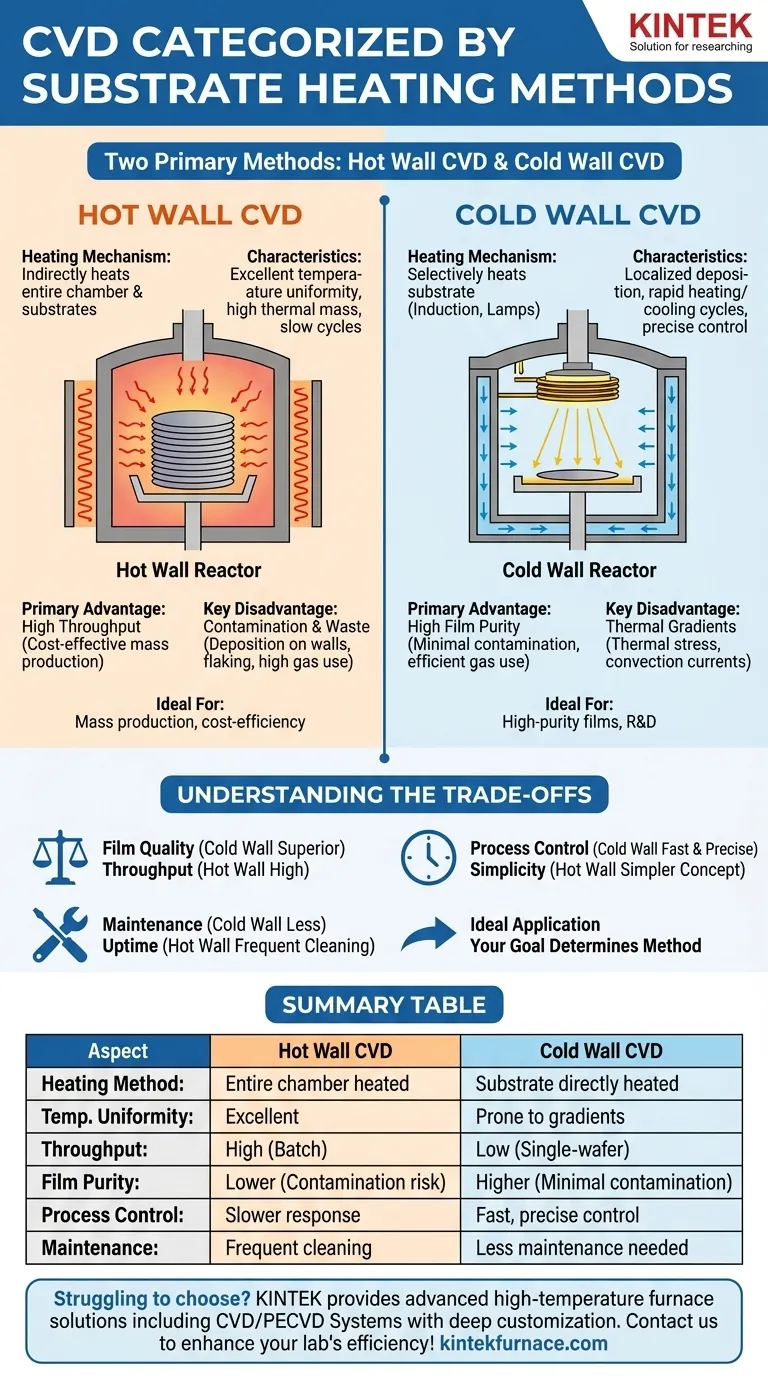

Dans le dépôt chimique en phase vapeur (CVD), le processus est largement catégorisé par la manière dont le substrat est chauffé. Les deux méthodes principales sont le MOCVD à mur chaud, où toute la chambre de réaction est chauffée, et le MOCVD à mur froid, où seul le substrat est chauffé directement et sélectivement tandis que les parois de la chambre restent froides. Ce choix de conception fondamental détermine les performances, les applications et les limites du système.

La distinction entre le MOCVD à mur chaud et à mur froid est un compromis d'ingénierie critique. Les systèmes à mur chaud sont conçus pour le traitement par lots à haut débit et l'uniformité de la température, tandis que les systèmes à mur froid sont conçus pour le dépôt sur tranche unique de haute pureté avec un contrôle précis du processus.

Le Réacteur CVD à Mur Chaud : Mettre l'Accent sur l'Uniformité

Dans un réacteur à mur chaud, toute la chambre de processus est placée à l'intérieur d'un four, généralement un four à résistance ou tubulaire. Cette conception chauffe simultanément les parois de la chambre et les substrats à une température uniforme.

Le Mécanisme de Chauffage

Les substrats sont chauffés indirectement. La chaleur provenant du four externe rayonne des parois chaudes de la chambre vers les substrats. Cela crée un environnement avec un gradient thermique très faible sur l'ensemble de la zone de réaction.

Caractéristiques du Processus

Les systèmes à mur chaud sont définis par leur excellente uniformité de température, ce qui permet le traitement simultané de nombreux substrats (tranches) en un seul lot. Cependant, ils possèdent une masse thermique significative, ce qui signifie qu'ils chauffent et refroidissent très lentement.

Avantage Principal : Rendement Élevé

La capacité de traiter un grand lot de tranches à la fois rend le MOCVD à mur chaud exceptionnellement rentable pour la production de masse. Ce rendement élevé est son avantage déterminant, ce qui en fait un cheval de bataille pour les applications où le volume est primordial.

Inconvénient Majeur : Contamination et Déchets

Étant donné que toute la chambre est chaude, le dépôt se produit sur les parois de la chambre tout comme sur les substrats. Avec le temps, ce film indésirable s'écaille, créant des particules qui peuvent contaminer les tranches. Cela gaspille également des gaz précurseurs coûteux et nécessite des cycles de maintenance fréquents et longs.

Le Réacteur CVD à Mur Froid : Se Concentrer sur la Pureté

Dans un réacteur à mur froid, le chauffage est dirigé directement sur le substrat ou le support de substrat (suscepteur). Les parois de la chambre sont maintenues à température ambiante ou proche de celle-ci, souvent avec un refroidissement actif par eau.

Le Mécanisme de Chauffage

Le chauffage est réalisé sélectivement à l'aide de méthodes telles que le chauffage par induction d'un support en graphite ou de lampes à haute intensité projetant à travers une fenêtre en quartz sur le substrat. Cela crée une grande différence de température entre le substrat chaud et les parois froides de la chambre.

Caractéristiques du Processus

Le dépôt est hautement localisé à la surface chaude du substrat. Cela permet des cycles de chauffage et de refroidissement rapides, donnant aux ingénieurs un contrôle précis sur le processus. Cette méthode est généralement utilisée pour le traitement sur tranche unique.

Avantage Principal : Pureté de Film Élevée

Puisque le dépôt ne se produit pas sur les parois froides de la chambre, le risque de contamination par particules due à l'écaillage est pratiquement éliminé. Il en résulte des films de plus grande pureté et une utilisation plus efficace des gaz précurseurs. Ceci est essentiel pour la fabrication de dispositifs semi-conducteurs haute performance.

Inconvénient Majeur : Gradients Thermiques

Le gradient de température abrupt entre le substrat et les parois de la chambre peut induire une contrainte thermique dans le substrat. Il peut également créer des courants de convection complexes en phase gazeuse au-dessus du substrat, ce qui peut affecter l'uniformité du film si cela n'est pas géré correctement.

Comprendre les Compromis : Mur Chaud contre Mur Froid

Le choix entre ces deux méthodes implique un ensemble clair de compromis d'ingénierie qui ont un impact direct sur le produit final et l'économie du processus.

Qualité du Film contre Rendement

Les réacteurs à mur froid produisent des films supérieurs et de haute pureté adaptés à la microélectronique avancée. Les réacteurs à mur chaud offrent un rendement élevé pour les applications où une contamination particulaire mineure est tolérable, telles que certaines cellules solaires ou revêtements protecteurs.

Contrôle du Processus contre Simplicité

Les systèmes à mur froid offrent un contrôle rapide et précis de la température, permettant des changements de processus rapides et une croissance de matériaux avancée. Les systèmes à mur chaud sont plus simples dans leur concept, mais leur grande inertie thermique les rend lents à réagir et inadaptés au prototypage rapide.

Maintenance et Temps de Fonctionnement

Les réacteurs à mur froid nécessitent beaucoup moins de nettoyage, ce qui entraîne un temps de fonctionnement de l'équipement plus élevé. Les réacteurs à mur chaud exigent un nettoyage fréquent et intensif pour éliminer les dépôts muraux, ce qui se traduit par plus de temps d'arrêt et des coûts opérationnels plus élevés.

Faire le Bon Choix pour Votre Application

Vos objectifs d'application spécifiques détermineront la méthode de chauffage appropriée.

- Si votre objectif principal est la production de masse et l'efficacité des coûts : Un réacteur à mur chaud est le choix logique pour sa capacité de traitement par lots inégalée.

- Si votre objectif principal est des films de haute pureté pour des dispositifs avancés : Un réacteur à mur froid est le choix définitif pour minimiser la contamination et obtenir une qualité de matériau supérieure.

- Si votre objectif principal est la recherche et le développement (R&D) : La cyclage rapide et la flexibilité du processus d'un système à mur froid le rendent idéal pour expérimenter de nouveaux matériaux et paramètres de dépôt.

En fin de compte, comprendre le mécanisme de chauffage est essentiel pour sélectionner un système CVD qui s'aligne avec vos objectifs spécifiques en matière de qualité de film, de débit et de coût.

Tableau Récapitulatif :

| Aspect | MOCVD à Mur Chaud | MOCVD à Mur Froid |

|---|---|---|

| Méthode de Chauffage | Chambre entière chauffée via four | Substrat chauffé directement (ex. induction, lampes) |

| Uniformité de la Température | Excellente | Sujet aux gradients thermiques |

| Rendement | Élevé (traitement par lots) | Faible (traitement sur tranche unique) |

| Pureté du Film | Inférieure (risque de contamination) | Supérieure (contamination minimale) |

| Contrôle du Processus | Réponse plus lente | Contrôle rapide et précis |

| Maintenance | Nettoyage fréquent requis | Moins de maintenance nécessaire |

| Idéal Pour | Production de masse, rentabilité | Films de haute pureté, R&D |

Vous avez du mal à choisir le bon système CVD pour les besoins uniques de votre laboratoire ? Chez KINTEK, nous sommes spécialisés dans la fourniture de solutions de fours à haute température avancées adaptées à vos exigences spécifiques. Forts de notre R&D exceptionnelle et de nos capacités de fabrication internes, nous proposons une gamme de produits diversifiée comprenant des fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide expertise en matière de personnalisation approfondie garantit que nous pouvons concevoir une solution qui correspond précisément à vos objectifs expérimentaux, que vous privilégiez le débit élevé avec les systèmes à mur chaud ou la haute pureté avec les configurations à mur froid. Ne laissez pas les limites de l'équipement freiner votre recherche ou votre production — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité de votre laboratoire et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

Les gens demandent aussi

- Quelles sont les futures tendances de la technologie CVD ? IA, durabilité et matériaux avancés

- Quels environnements un système PECVD fournit-il pour les nanofils de silicium ? Optimisez la croissance grâce à un contrôle thermique précis

- Quelle est la nécessité du nettoyage ionique par gaz à haute polarisation ? Obtenir une adhérence de revêtement au niveau atomique

- Quels sont les avantages techniques de l'utilisation d'un système CVD ? Optimiser la croissance des nanotubes de carbone pour la conductivité thermique

- Comment un système PECVD contribue-t-il aux couches de (n)poly-Si ? Dopage in-situ à haut débit expliqué