À la base, un système de dépôt chimique en phase vapeur (CVD) fonctionne comme un environnement hautement contrôlé pour construire un film solide et ultra-mince sur une surface en utilisant la chimie en phase gazeuse. Il introduit des gaz précurseurs volatils dans une chambre de réaction contenant un substrat. Grâce à un apport d'énergie contrôlé comme la chaleur, ces gaz réagissent ou se décomposent, déposant une fine couche de matériau sur le substrat atome par atome, tandis que les sous-produits gazeux sont évacués.

Le principe fondamental du CVD n'est pas seulement le dépôt, mais une synthèse chimique précise. Il transforme des gaz soigneusement sélectionnés en un film solide de haute pureté en contrôlant l'environnement réactionnel, ce qui permet une maîtrise inégalée de l'épaisseur, de la composition et de la structure du matériau final.

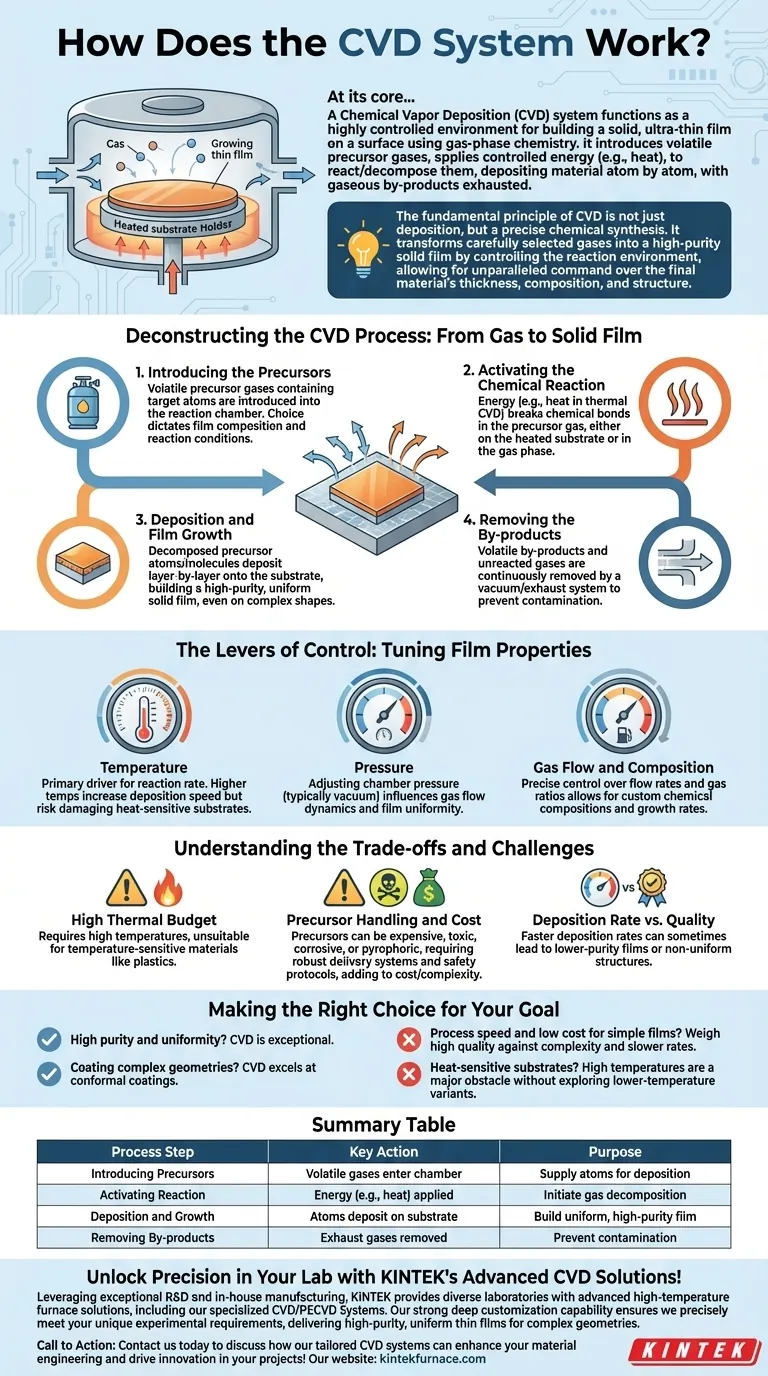

Déconstruction du processus CVD : Du gaz au film solide

L'ensemble du processus peut être compris comme une séquence d'événements physiques et chimiques soigneusement gérés. Chaque étape est cruciale pour obtenir un revêtement uniforme et de haute qualité.

Étape 1 : Introduction des précurseurs

Un précurseur est un composé volatil contenant les atomes que vous souhaitez déposer. Ceux-ci sont introduits dans la chambre de réaction sous forme de gaz.

Le choix du précurseur est fondamental, car il détermine la composition du film final et les conditions de réaction requises.

Étape 2 : Activation de la réaction chimique

À l'intérieur de la chambre, de l'énergie est appliquée pour initier la réaction chimique. Dans le CVD thermique, le type le plus courant, le substrat est chauffé à des températures élevées.

Cette chaleur fournit l'énergie nécessaire pour rompre les liaisons chimiques dans le gaz précurseur, soit sur la surface du substrat, soit dans la phase gazeuse immédiatement au-dessus.

Étape 3 : Dépôt et croissance du film

Lorsque les gaz précurseurs se décomposent, les atomes ou molécules solides désirés se déposent sur la surface du substrat (le matériau en cours de revêtement).

Ce processus construit le film couche par couche, ce qui permet une couverture uniforme même sur des formes complexes en trois dimensions. Le résultat est un film solide de haute pureté fortement lié au substrat.

Étape 4 : Élimination des sous-produits

Les réactions chimiques qui forment le film solide créent également des sous-produits volatils. Ce sont des molécules gazeuses indésirables.

Un système de vide ou d'échappement élimine continuellement ces sous-produits et tout gaz précurseur n'ayant pas réagi de la chambre, les empêchant de contaminer le film en croissance.

Les leviers de contrôle : Ajuster les propriétés du film

La puissance d'un système CVD réside dans sa capacité à ajuster précisément les paramètres du processus. Ces variables agissent comme des leviers de contrôle qui influencent directement les caractéristiques du film final.

Température

La température est le principal moteur de la vitesse de la réaction chimique. Des températures plus élevées augmentent généralement la vitesse de dépôt, mais peuvent également endommager les substrats sensibles à la chaleur.

Pression

Le processus est généralement effectué sous vide (pression inférieure à la pression atmosphérique). Le réglage de la pression à l'intérieur de la chambre influence la dynamique de l'écoulement des gaz et le libre parcours moyen des molécules, affectant l'uniformité du film.

Débit et composition des gaz

Le contrôle du débit et du ratio des différents gaz précurseurs permet une commande précise de la composition chimique et du taux de croissance du film. C'est ainsi que sont créés des alliages personnalisés ou des matériaux dopés.

Comprendre les compromis et les défis

Bien que puissant, le CVD n'est pas une solution universelle. Comprendre ses limites inhérentes est crucial pour une mise en œuvre réussie.

Budget thermique élevé

Le CVD thermique nécessite des températures très élevées, souvent des centaines ou des milliers de degrés Celsius. Cela le rend inapproprié pour revêtir des matériaux sensibles à la chaleur comme les plastiques ou certains composants électroniques.

Manipulation et coût des précurseurs

Les gaz précurseurs peuvent être coûteux, toxiques, corrosifs ou pyrophoriques (s'enflammant au contact de l'air). Ils nécessitent des systèmes d'alimentation en gaz spécialisés et robustes ainsi que des protocoles de sécurité stricts, ce qui ajoute à la complexité opérationnelle et aux coûts.

Vitesse de dépôt par rapport à la qualité

Il existe souvent un compromis entre la vitesse de dépôt et la qualité du film. Des vitesses de dépôt plus rapides, obtenues par des températures ou des concentrations de précurseurs plus élevées, peuvent parfois entraîner des films de moindre pureté ou des structures non uniformes.

Faire le bon choix pour votre objectif

La décision d'utiliser le CVD dépend entièrement des propriétés requises du film final.

- Si votre objectif principal est la haute pureté et l'uniformité : Le CVD est un choix exceptionnel, car l'apport en phase gazeuse et les réactions contrôlées produisent des films avec très peu d'impuretés et un excellent contrôle de l'épaisseur.

- Si votre objectif principal est de revêtir des géométries complexes : Le CVD excelle dans la création de revêtements conformes qui couvrent uniformément des surfaces complexes, un avantage significatif par rapport aux méthodes en ligne de visée comme le sputtering.

- Si votre objectif principal est la vitesse du processus et le faible coût pour des films simples : Vous devez peser la haute qualité du CVD par rapport à sa complexité opérationnelle et à ses taux de dépôt potentiellement plus lents par rapport à d'autres méthodes.

- Si vous travaillez avec des substrats sensibles à la chaleur : Les températures élevées requises pour le CVD thermique traditionnel constituent un obstacle majeur, ce qui en fait un mauvais choix sans explorer les variantes de CVD à plus basse température.

En maîtrisant l'interaction entre le gaz, la chaleur et la pression, le CVD offre une méthode inégalée pour l'ingénierie des matériaux à l'échelle atomique.

Tableau récapitulatif :

| Étape du processus | Action clé | Objectif |

|---|---|---|

| Introduction des précurseurs | Les gaz volatils entrent dans la chambre | Fournir les atomes pour le dépôt |

| Activation de la réaction | Énergie (ex : chaleur) appliquée | Initier la décomposition du gaz |

| Dépôt et croissance | Les atomes se déposent sur le substrat | Construire un film uniforme et de haute pureté |

| Élimination des sous-produits | Les gaz d'échappement sont retirés | Prévenir la contamination |

Débloquez la précision dans votre laboratoire avec les solutions CVD avancées de KINTEK !

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées, y compris nos systèmes CVD/PECVD spécialisés. Notre solide capacité de personnalisation garantit que nous répondons précisément à vos exigences expérimentales uniques, en fournissant des films minces uniformes et de haute pureté pour des géométries complexes.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes CVD sur mesure peuvent améliorer votre ingénierie des matériaux et stimuler l'innovation dans vos projets !

Guide Visuel

Produits associés

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Pourquoi le système de contrôle de la température est-il important dans l'équipement MPCVD ? Assurer une croissance précise du diamant et une stabilité du processus

- Pourquoi est-il important de conserver des dossiers de maintenance pour les équipements MPCVD ? Assurer la fiabilité et la qualité de la croissance cristalline

- Comment la CVD est-elle classée en fonction des caractéristiques physiques de la vapeur ? Explorez les méthodes AACVD et DLICVD

- Quel est le rôle du dopage par gaz inerte dans la méthode MPCVD ? Accélérer la croissance du diamant monocristallin

- Quels sont les défis associés à la MPCVD ? Surmonter les coûts élevés et la complexité de la synthèse du diamant